当社は創立以来、モノづくりを徹底的に磨き上げてきた。設備の内製化から始まり、設計・生技・製造が一体となって活動する次期型製品研究会、世の中にない高精度加工や高機能材料の開発、生産変動に対応するフレキシブルな生産システムの開発、生産性を飛躍的に高めるとともに海外展開を加速させる1/N開発、全員参加で圧倒的な現場力と効率的な工場を目指すEF活動、現場の底力と最新デジタル技術を融合したFactory IoT活動など、時代を先取りして取り組んできた。

| 1949 |

-

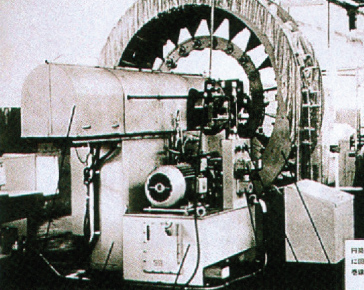

初めての内製専用機「ヨーク穴明け専用機」を制作

ヨーク穴明け専用機

ヨーク穴明け専用機

|

| 1961 |

- 3月

-

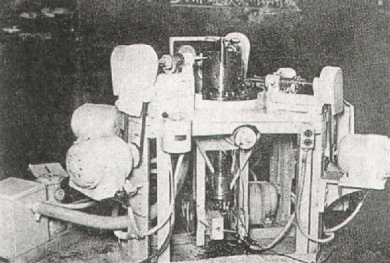

「ダイナモアーマチュア自動巻線機」完成

高効率・高品質・差別化にこだわった最初のトランスファーライン

完全自動巻線機の自社製第1号となったダイナモアーマチュア自動巻線機(1961年)

完全自動巻線機の自社製第1号となったダイナモアーマチュア自動巻線機(1961年)

|

| 1967 |

-

「フォード社向けウィンドウウォッシャーモーター組付ライン」完成

-

『生産管理ハンドブック』発刊

|

| 1968 |

-

IC研究室を開設、半導体の完全自社生産体制を確立

|

| 1971 |

-

TPS(トヨタ生産方式)導入開始

- 10月

-

日本プラントメンテナンス協会よりPM優秀事業場賞を受賞

![日本プラントメンテナンス協会よりPM優秀事業場賞を受賞[10月]](/history/75th/assets/images/document/business/ind_1971.jpg) PM賞受賞記念碑と記念樹の樅

PM賞受賞記念碑と記念樹の樅

|

| 1972 |

-

「次期型製品研究会(次期型研)」スタート

次期型研では、製品開発段階から製品開発部隊と生産技術開発部隊が一緒になって製品開発・生産技術開発・設備開発を研究する。将来を見据えた次期型製品が開発されると、それに伴う大型投資が活発に行われ、工場には活気が溢れた。製品開発と生産技術開発をコンカレントに同時並行で行う手法はデンソー流モノづくりとして確立されていった。

|

| 1973 |

-

「生産技術交流会(PEM:Production Engineering Meeting)」スタート

ボッシュ社のやり方に学ぶことを目的に、日独交互に13回、35年間継続して開催した。

|

| 1979 |

- 3月

-

「自動車用計器の多種ランダム流動高速自動化組付けライン」が第25回大河内記念生産賞を受賞

|

| 1983 |

-

「全社TIE教育」スタート

従来の「IE活動」に“Total”の“T”を加えて「TIE」と命名し、製造関係部署を対象に教育を開始。

|

| 1984 |

-

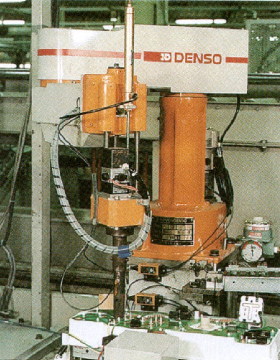

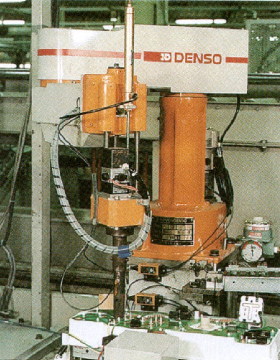

「ロボット実用化プロジェクト」スタート

素早くメータ製品に照明部品を組み付ける1983年開発の小型水平多関節型ロボット

素早くメータ製品に照明部品を組み付ける1983年開発の小型水平多関節型ロボット

-

米国ミシガン州に設立したDMMI(DENSO MANUFACTURING MICHIGAN, INC.)を皮切りに海外生産が本格化

|

| 1997 |

- 4月

-

Efficient Factory(EF)活動を展開

工場長を中心とした現場発信の全員参加の改善活動。工場全体で最適化を図る改善活動や、ライン立ち上げ前の入念な検証などを進めることで、問題点が分かりやすい工場をつくる。その顕在化した問題点を全員で改善し続けることにより、改善に強い人財を育成し、世界トップクラスの競争力を目指す。

工場長を先頭にEF活動に取り組む

工場長を先頭にEF活動に取り組む

|

| 1998 |

-

QRコードを用いた「電信かんばん(e-かんばん)」を導入

メータ製造部とトヨタ自動車田原工場間で業界初として導入された。

|

| 2003 |

-

「1/Nダイカストマシン」を設置

設備費、エネルギー費、リードタイムなどを従来比1/2、1/3、1/4と小さくする1/N設備、1/Nダイカスト開発マシンを設置した。

-

タイに「アジア部品加工センター(PEM)」を開設

高難度部品の供給を担い、ASEANでのモノづくりの自立化に貢献していくことになる。

|

| 2005 |

- 3月

-

「量試一貫活動」を開始

試作段階から課題を克服し、量産に反映させる活動

-

「シーエスキュービック(CS3:Compact,Simple,Slim,Speed)活動」スタート

|

| 2012 |

- 1月

-

「ダントツ工場」プロジェクトスタート

|

| 2015 |

-

「Factory IoT(Internet of Things)プロジェクト」スタート

人、モノ、設備から得た多くのデータを分析し、「設備不具合の予兆」「熟練者のノウハウ」などの有益な情報に変換する。その情報を、欲しい人に、欲しい時に、欲しい形で提供することで、改善活動の加速や人の成長に貢献。グローバル約130の工場をつなぎ、グループ全体での生産性向上実現を目指す。

|

| 2020 |

- 5月

-

「デンソー製マスク」配布開始

- 12月

-

2035年までにCO2排出実質ゼロの目標を発表

|

| 2021 |

-

モノづくりにおけるカーボンニュートラル基本戦略「エネルギー・モノづくりの変革」をスタート

|

![日本プラントメンテナンス協会よりPM優秀事業場賞を受賞[10月]](/history/75th/assets/images/document/business/ind_1971.jpg)