安全衛生

基本的な考え方

グローバルデンソーとしての事業基盤の確立のためには、安全衛生管理の向上は必要不可欠です。

(株)デンソーが制定した「安全衛生環境基本理念」(1969年)に基づき、「安全で働きやすい職場づくりこそ、人間尊重と高生産性を両立させ得る最善策」という方針のもと、デンソーグループにおける安全衛生の継続的な向上に取り組んでいます。

1.安全衛生環境基本理念

人は働くことによって生命を失うことはもとより、健康・身体機能を損なうことがあってはならない。

-

安全で働きやすい職場づくりこそ、人間尊重と高生産性を両立させ得る最善策であることを徹底する。

-

国内外のすべての事業活動において、地球環境の保全、生態系や資源保護に配慮すると共に、環境保全を通じ、地域社会との共生に努める。

-

これらの活動は、各機能、各職制および職場の一人ひとりが創意と工夫を結集し、全員参加で行う。

2.基本理念実践のための行動指針

-

安全・健康は事業活動を行っていく上での前提条件であり、一人ひとりが「安全最優先」で行動することを徹底する。

-

法令、会社規程及びDAS【注1】を順守する。

-

安全衛生環境マネジメントシステムを確実に運用し、安全で働きやすい職場の維持・向上、並びに環境保全への取り組みを継続的に進める。

-

環境保全活動には、技術開発、工場運営並びに社員一人ひとりの行動にわたり“環境との調和ある成長・豊かな循環型社会の構築”に貢献するように取り組む。

-

地域のより良い未来づくりのために、社会の共感を得られる活動を、独自に又は地域社会と協力して取り組む。

-

「品質と安全のデンソー」をモットーに、一人ひとりの創意と工夫を活かした改善活動など、「ゼロ災害・事故」を目指して、全員参加による安全衛生環境活動を積極的に進める。

【注1】 デンソー安全衛生環境基準

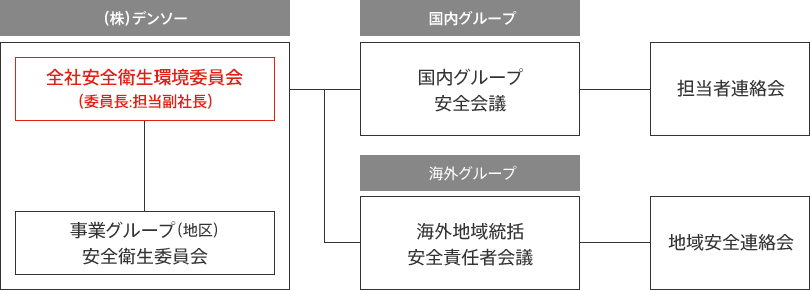

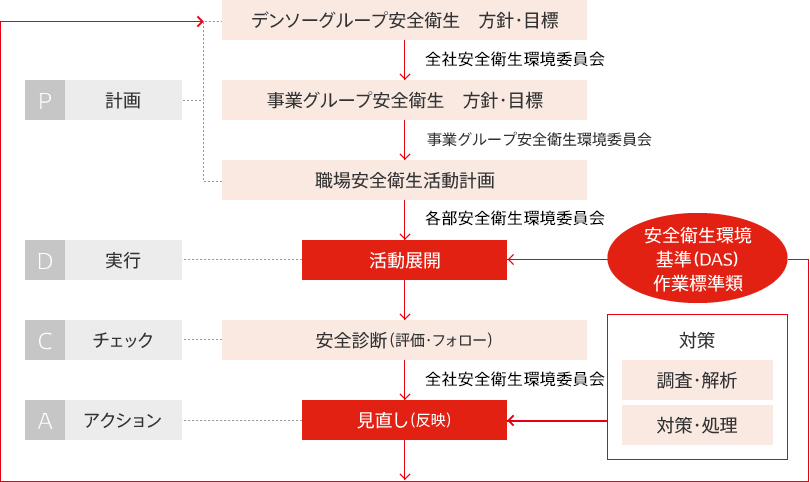

推進体制

デンソーでは、全社安全衛生環境委員会(委員長:担当副社長)のもと、事業グループ(地区)、職場、グループ会社ごとに委員会を設置し、安全衛生の継続的な向上に取り組んでいます。

なお、(株)デンソーは、各国の法規制・諸制度を考慮し、各事業所が自主的に各国トップレベルの安全衛生管理ができる体制づくりに積極的に支援しています。

労働安全衛生マネジメント

デンソーでは労働安全衛生水準の継続的改善を図るため、「労働安全衛生マネジメントシステムの国際規格(ISO45001)」を参考にPDCAサイクルを構築しており、デンソーの安全衛生管理対象拠点※全82拠点のうち、約45%にあたる37拠点がISO45001の認証を取得しています。国内では、2020年に大安製作所、2022年に本社、安城製作所、デンソー北海道、デンソー岩手がISO45001の認証を取得しました。

※安全衛生管理対象拠点:(株)デンソーの各製作所、及び出資比率50%以上の国内外生産子会社

具体的な取り組み

デンソー労働安全衛生マネジメントシステム

安全衛生に関するアセスメントの実施

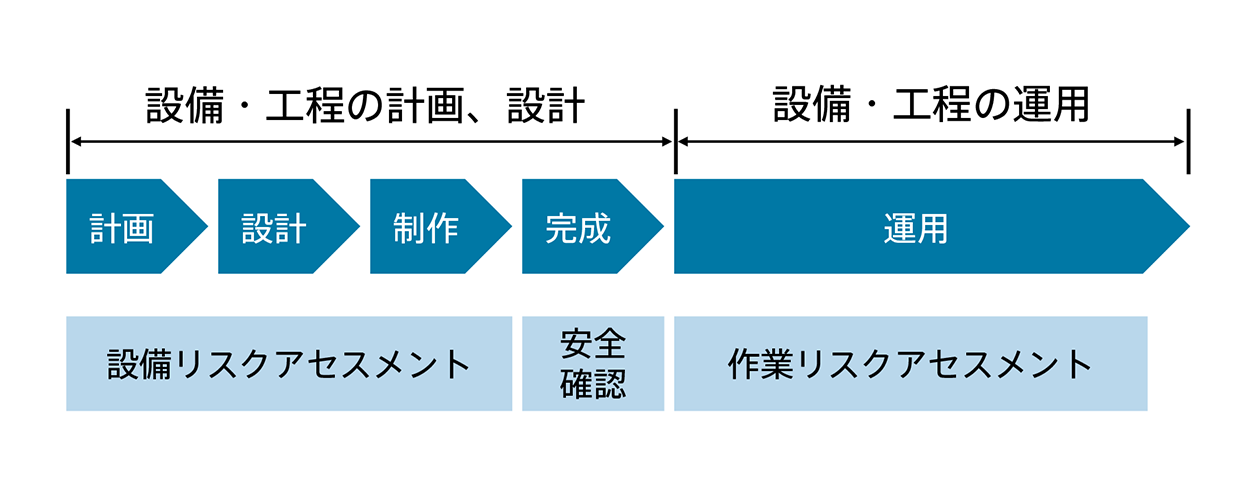

新規ラインに対するアセスメント

設備の計画・設計段階からリスクを極力低減し、安全性の高い設備を導入するため、設備リスクアセスメントの実施基準をDASにて定め、運用しています。設備・化学物質の危険源の特定、リスクレベルの数値化を行い、DASに基づいてリスク低減対策を策定し、設備設計に反映させています。

また、設備の完成後は、生産ラインでの作業内容に焦点を当てて、同様にリスクアセスメントを実施しています。抽出されたリスクについては、物理的な安全対策や教育・訓練、作業要領書への反映などを行っています。

既存ラインに対するアセスメント

安全衛生マネジメントシステムの一環として、安全衛生内部監査を実施しています。その結果をもとにQC診断の場で経営層によるレビューを行い、安全最優先の徹底を図っています。

安全衛生教育の実施

デンソーでは新入社員から管理者まで、階層別に必ず受講しなければならない安全衛生教育を定め、実施しています。

また、特定の職種や危険・有害業務に従事する社員に対し、職種別の教育を実施しています。

| 教育名 | 対象者 | 内容 |

|---|---|---|

| 新入社員導入教育 | 定期/中途入社者 期間従業員 |

|

| 中堅社員安全研修 | 製造部門等の中堅社員(昇格者) |

|

| 班長・担当班長新任研修 | 班長・担当班長昇格者 |

|

| 安全管理者選任時研修 | 安全管理者専任者 |

|

2022年度の実績[グローバル]

2022年度は職場災害の更なる抑止に向け、人のカンコツやスキルに頼った作業の改善を各部・各社計画に落とし込み推進しました。また、事業グループ・センタートップと第3者による現認活動を行い、職場の困り事をトップや関係部署と共有することで改善を進めました。爆発火災に関しては「未然防止対策のやり切り」と「維持管理状態の点検」を専門家、第3者目で確認、継続的な改善を行って重大事故ゼロを達成しています。なお、国内Gについては災害増加により一部目標が未達となりました。災害の発生傾向を踏まえ「動くところに手を出すな」の継続・浸透強化(安全装置無効化時のルール順守等)と、 人に頼った薬液・重量物取扱い作業のリスク再評価と低減を重点活動として展開しています。

| (株)デンソー | 国内グループ | 海外グループ | |||||||

|---|---|---|---|---|---|---|---|---|---|

| 目標 | 実績 | 評価 | 目標 | 実績 | 評価 | 目標 | 実績 | 評価 | |

| 安全点 | 50.0 | 23.0 | ○ | 36.0 | 46.0 | × | 48.5 | 24.5 | ○ |

| 休業度数率 | 0.06 | 0.03 | ○ | 0.06 | 0.08 | × | 0.1 | 0 | ○ |

| 重大災害件数 ※ | 0 | 0 | ○ | 0 | 0 | ○ | 0 | 0 | ○ |

※重大災害:死亡・重度の障害災害

安全衛生活動

「3-3活動」として、管理・監督者が職場内を1日3カ所、1カ所につき3分間立ち止まって作業方法・行動・設備を観察し、不具合点は指導・改善し、良い点は褒めることで、主に行動面からの災害防止をはかっています。またスイッチ切らず災害の撲滅を目的に、異常時に“確実に設備を止める”ための正しい手順として要所で指差呼称することにより“クーリングタイム”を取り、咄嗟の行動やうっかりミスを防止する「3S 及びファーストタッチはデレッキ使用」※ 活動を展開しています。

※「3S」とは、異常時に「確実に設備を止める」ための正しい手順であり、「SW(スイッチ)を切る」「SW切りヨシ」「STOPヨシ」の頭文字をとったもの。3S実施後の処置では、直接、手を入れずに専用工具(デレッキ)を用いる。

外来工事作業者の安全確保

(株)デンソーでは、構内で施設・設備の設置・改造移転等を行う関係会社とともに「デンソー安全衛生協議会」を開催し、安全教育や安全パトロールなど、構内作業における災害防止を図っています。

今後の取り組み

安全と健康に配慮した働きやすい職場環境にむけた取り組みは、ますます重要になってきています。

これからも爆発火災・重大災害などを出さない体制づくりや災害教訓のグループ内共有・フォローと風化防止のための活動に取り組み、デンソーグループ一丸となって「安全のデンソー」の更なるレベルアップをめざします。

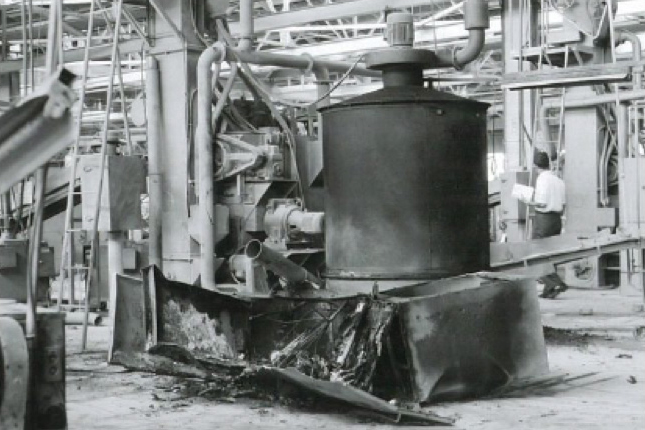

【コラム】事故の教訓が原点となった「安全のデンソー」

1969年9月、安城製作所のダイカスト工場で爆発事故が発生。6名の社員が犠牲となる創業以来の大参事となりました。事故発生後、日本電装(当時。以下、デンソー)は直ちに対策本部を設置し、トップ自らが陣頭指揮をとり、負傷者の救護加療、被害者への対応、原因究明と設備の復旧に全力を尽くしました。

そして「再びこのような事故は起こさない」という決意を込めて、同年10月に「安全のデンソー」を新しい標語として制定。12月には安全衛生部を設置し、翌年には「デンソー安全衛生環境基準(略称 DAS)」を制定しました。その後もDASは災害発生時の対策や新技術導入時の安全要件を追加し、充実を図りながら、今日では「労働安全・衛生管理・環境保全」を支える基盤となっています。

さらに、この事故をいつまでも忘れず、安全への意識を持ち続けられるようにと、デンソーでは事故の起きた9月8日を「安全の日」として定め、事故から数十年を経た現在でも、安全に関する全社通知を出し特別安全活動を展開し、また2017年度からは「デンソーグループ安全の日」として国内・海外Gにも展開しています。

2022年には、これらデンソーの安全の原点に立ち返り、次世代に繋げる襷は何か、自分事として考える事ができる場所として「デンソー継承館」を設立し、風化させない取り組みを実施しています。