安全衛生

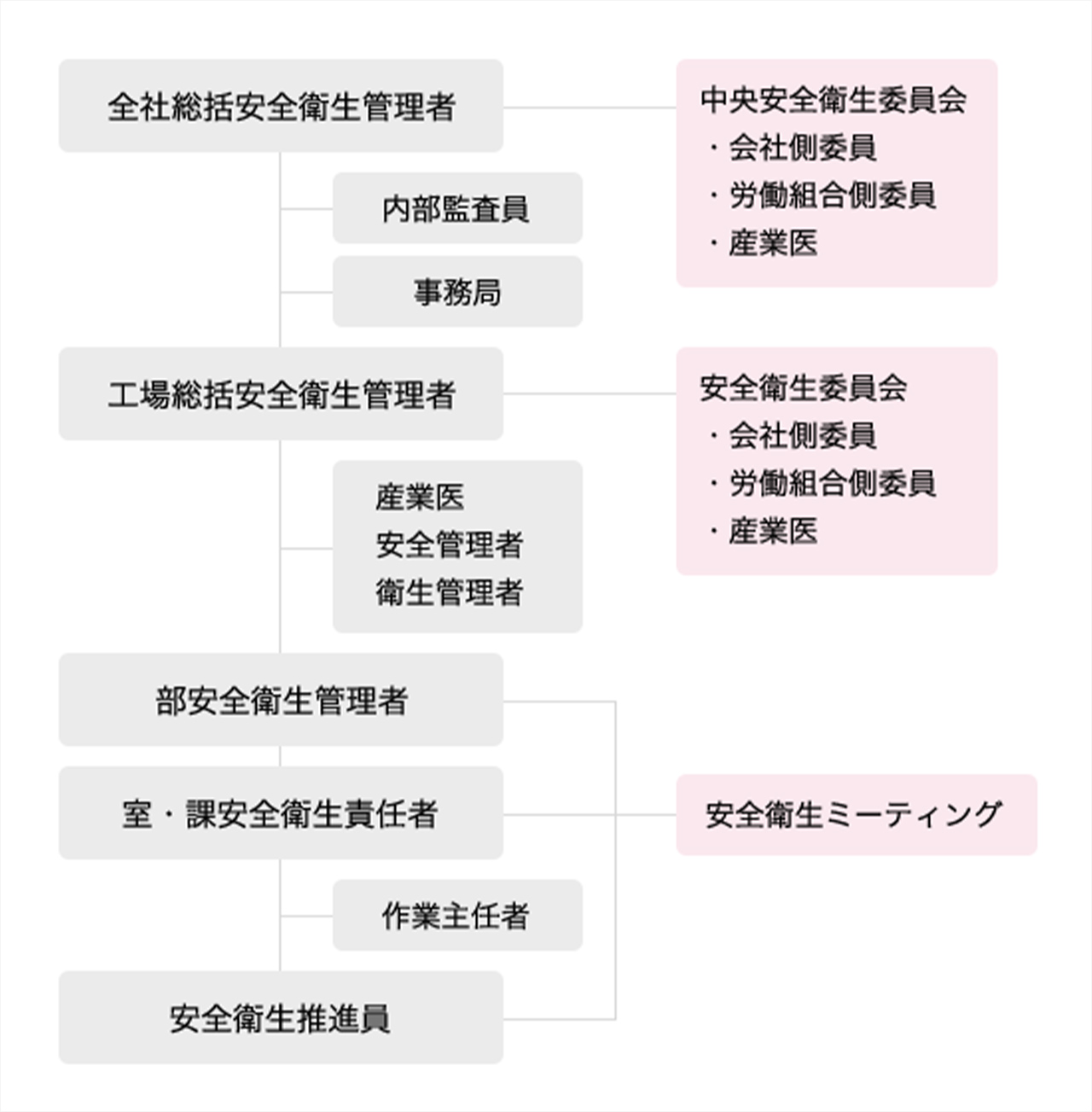

推進体制

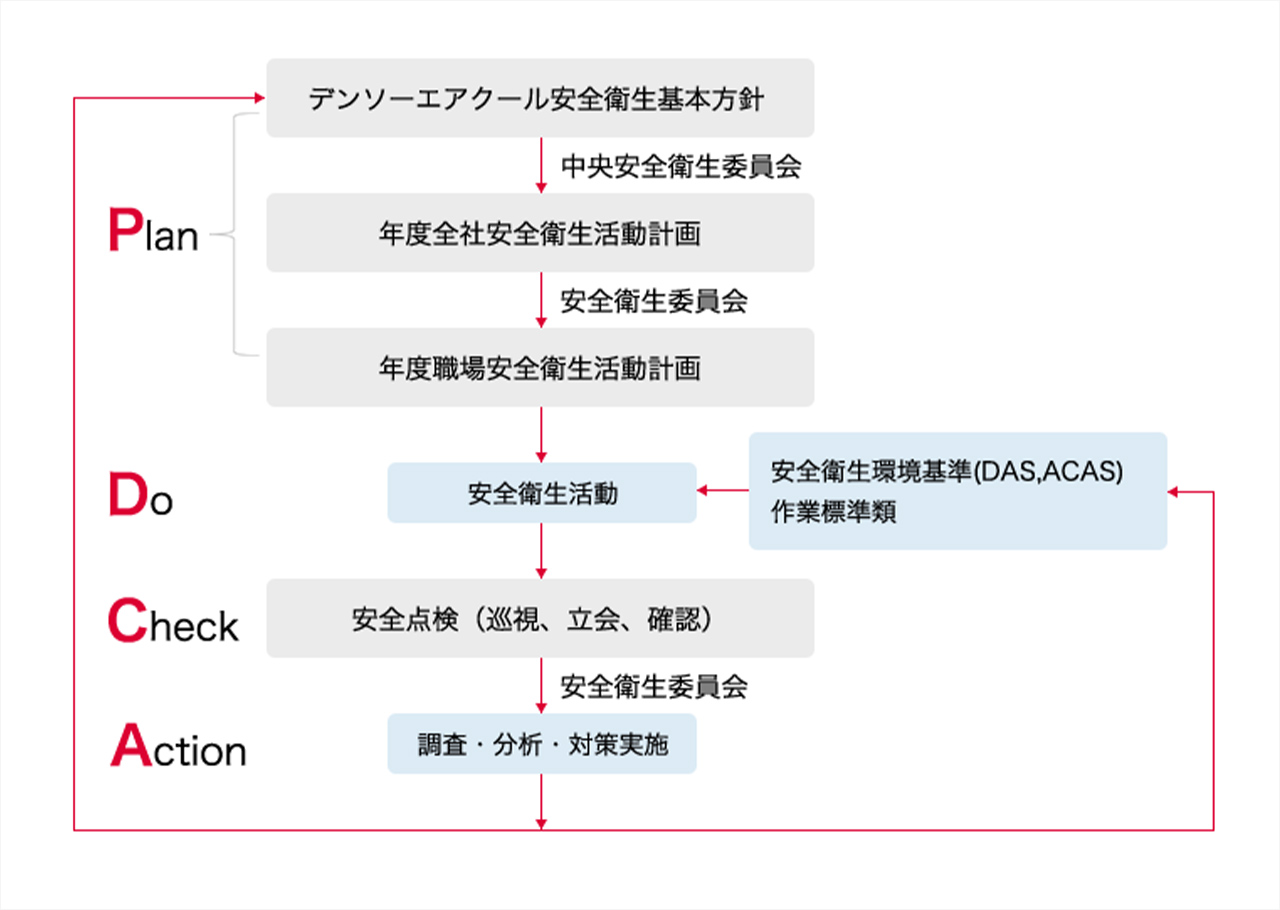

労働安全衛生マネジメント

当社はJISHA方式適格OSHMS認証を取得し安全衛生活動を推進しています。

アセスメントの実施

新規設備の導入においては、計画・設計段階からリスクを極力低減し安全性の高い設備を導入するため、設備導入安全基準を定め運用しています。設備・化学物質の危険源の特定を行い、安全基準に基づいてリスク低減対策を策定し、設備設計に反映させ導入します。

設備稼働後は、生産ラインでの作業について同様にリスクアセスメントを実施しています。抽出されたリスクについては、物理的な安全対策や、教育・訓練、作業要領書への反映などを行い、リスクレベルの低下を図っています。

また、工程変更などにおいての安全立ち合い、安全管理者、衛生管理者の巡回による確認結果、安全衛生マネジメントシステムの一環として行う安全衛生内部監査などの結果をもとに、経営層によるレビューを行い、改善の実施及び安全最優先の徹底を図っています。

安全衛生活動

「1-3活動」として、管理・監督者が職場内を1日1カ所、1カ所につき3分間立ち止まって作業方法・行動・設備を観察し、不具合点は指導・改善し、良い点は褒めることで、主に行動面からの災害防止をはかっています。また「スイッチ切らず災害」の撲滅を目的に、異常時に“確実に設備を止める”ための正しい手順として要所で指差呼称することにより“クーリングタイム”を取り、咄嗟の行動やうっかりミスを防止する「3S 及びファーストタッチはデレッキ使用」※ 活動を展開しています。

※「3S」とは、異常時に「確実に設備を止める」ための正しい手順であり、「SW(スイッチ)を切る」「SW切りヨシ」「STOPヨシ」の頭文字をとったもの。3S実施後の処置では、直接手を入れずに専用工具(デレッキ)を用いる。

実績

2023年度は、リスクアセスメントによる各作業のリスクレベル判定、対策が必要な作業はハード対策、ソフト対策を実施し、1種災害・重大災害ゼロを達成しています。

また、基本的な安全職場の土壌づくりとして、管理者による職場巡回、職場5Sの改善に継続的に取り組んできました。

2022年度に発生した1種災害については、根本的な設備安全対策の見直しを実施し再発防止を図っています。爆発・火災に関しては「未然防止対策のやり切り」と「維持管理状態の点検」を専門家、第3者目で確認、継続的な改善を行って重大事故ゼロを達成しています。

| 年度 | 2020 | 2021 | 2022 | 2023 | 目標 |

|---|---|---|---|---|---|

| 1種災害*1(件) | 0 | 0 | 1 | 0 | 0 |

| 重大災害*2(件) | 0 | 0 | 0 | 0 | 0 |

*1:機械作動部・車両・動力を有する運搬機器・重量物(腰痛除く)・薬液・高熱物・低温物・高所・飛来物による災害、並びにガスによる急性中毒等

*2:死亡・重度の障害災害

今後の取組み

安全と健康に配慮した働きやすい職場環境に向けた取り組みはますます重要になってきています。これからも、爆発火災・重大災害などを出さない体制づくりや、基本的なルール順守で安全最優先行動の実践、災害教訓の風化防止のための活動に取り組み、災害ゼロの職場づくりに取り組んで行きます。