私たちの豊かな生活を支えてきた製造業。

しかし、いまモノづくりを取り巻く環境は急激に変化しつつあります。

その象徴的な動きのひとつがロボットの導入による「自動化」ですが、単にロボットを導入するだけでは費用対効率が上がらない事態に陥ることがあるようです。

それでは、業界全体の“ムダのない”自動化を実現するためのアプローチとは、いかなるものなのでしょうか。

この記事の目次

製造業の「自動化」が解く、多様な課題

製造業の未来を考えた際、解決しなければならない課題が多数存在します。

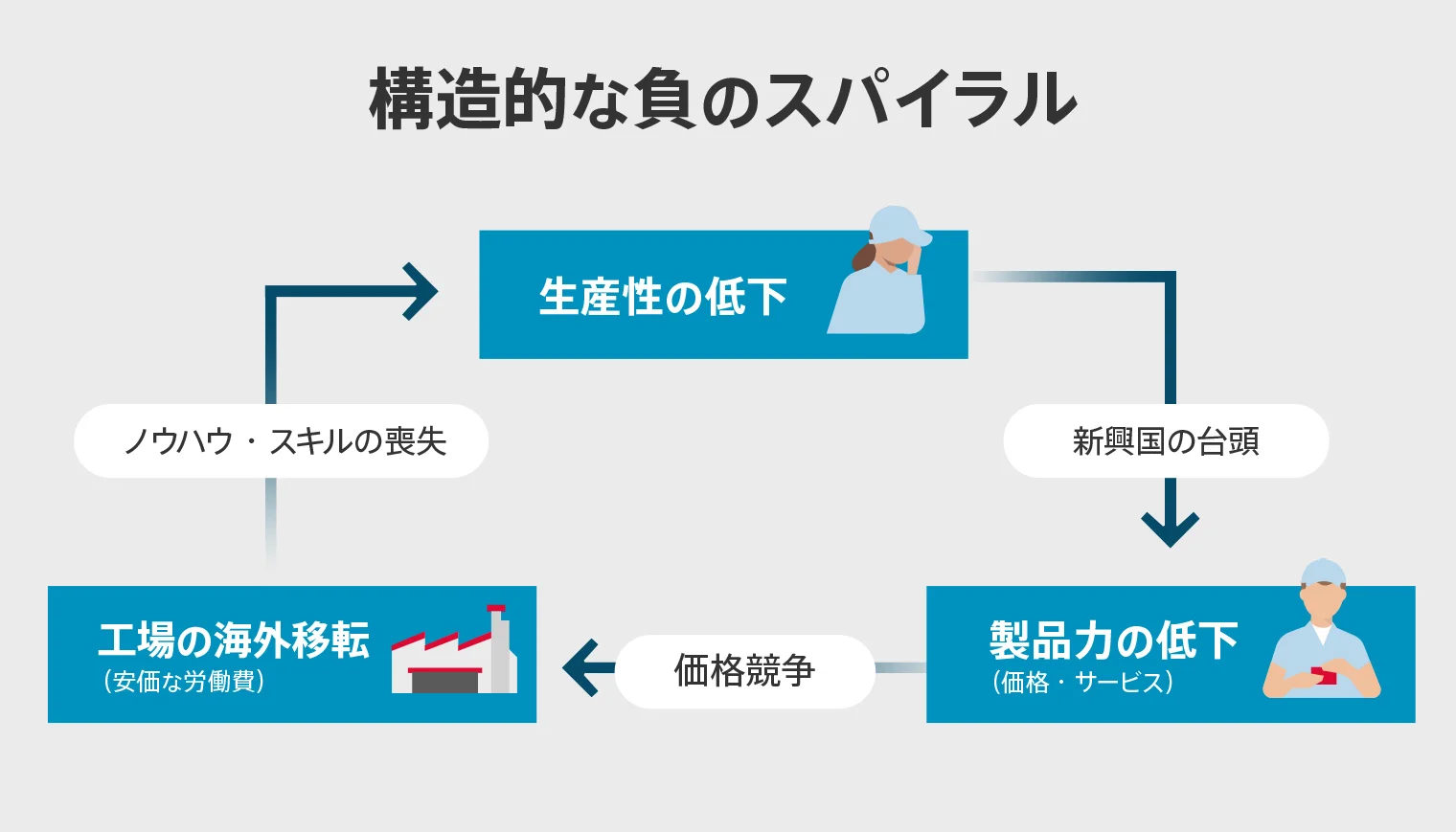

近年では、多くの企業が価格競争に勝つために工場を国外に移転し、人件費などのコストを削減しています。しかし、工場移転に伴って、言語や人材育成といった観点から自社で培ってきたノウハウやスキルを正しく伝承することが難しく、生産性や品質が低下しているケースも存在します。この製品力の低下を補うように、さらなる価格の低下を求めて工場の移転が進むという、構造的な負のスパイラルが生じているのです。

また、日本の製造業の生産性に目を向けると、かつてOECD加盟国において世界1位だった2000年に比べ、2020年は18位にまで下落。さらに、国内製造業の就業者数はこの20年間で13%も減少し、製造業に携わる企業のうち94%が人手不足を認識している状況です。

そのような課題を解決するために、多くの企業が工場の「自動化」に取り組んでいます。これまで人の手で行っていた業務をロボットに置き換え、IoTを用いた工場管理によって生産ライン全体を効率化することで、より高品質かつ低コストで製品をつくるための基盤を整えようとしているのです。

創業以来70年培った、経験とノウハウを体系化

しかし、単純にロボットを導入して自動化しようとしても、現場や作業にムダが存在すると、ムダまで自動化することとなり生産性は上がりません。うまく自動化できたとしても、導入後に設備を使いこなせる人や、データ活用・改善のノウハウがないと、設備の稼働率は向上せず投資対効果に見合わない結果に終わってしまいます。

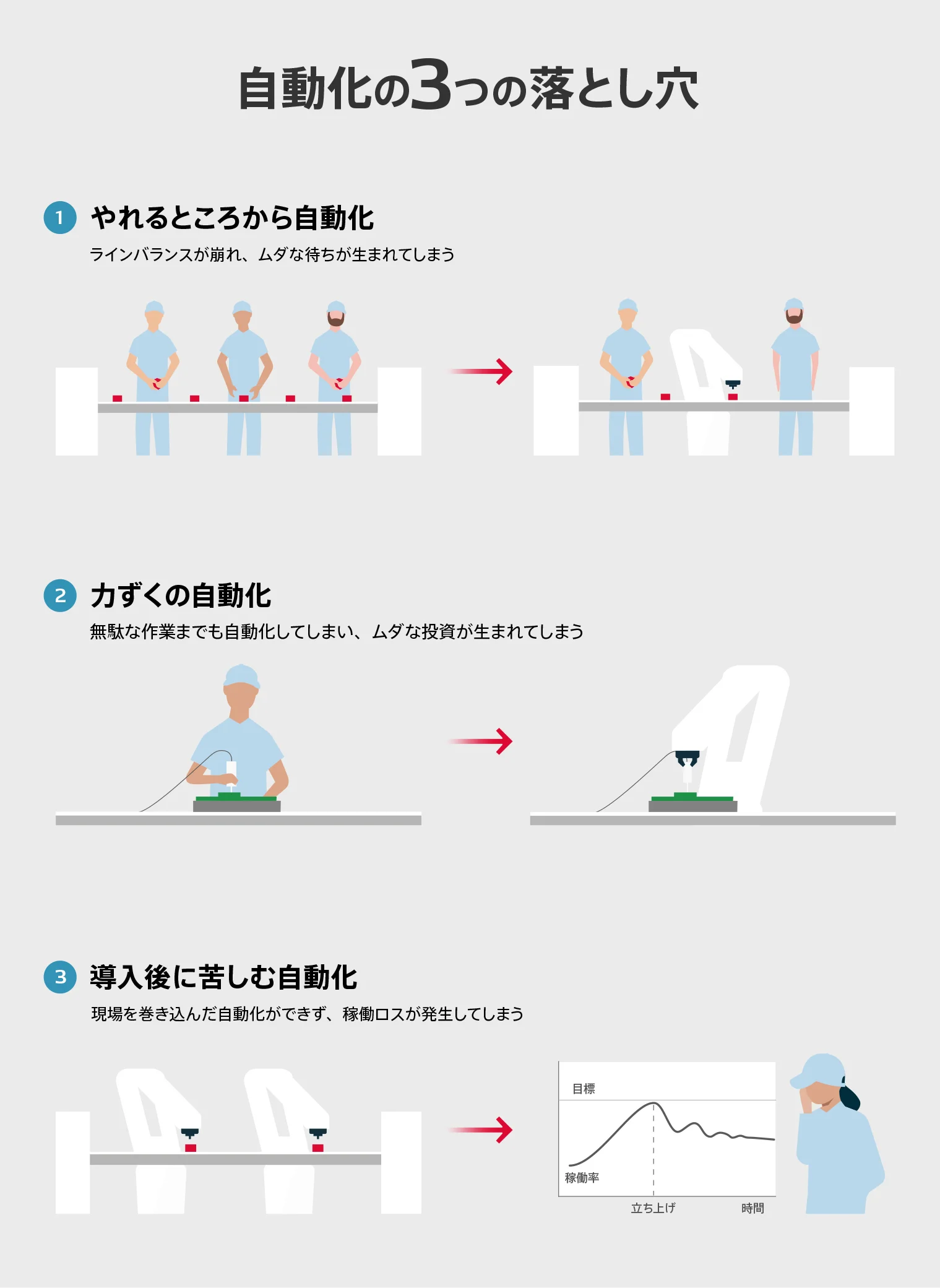

そのように陥ってしまう状況は、「自動化の3つの落とし穴」といわれています。

やれるところから段階的に自動化を進めていった結果、既存のラインバランスが崩れてしまい、かえって待ち時間が増えてしまう『待ちのムダ』。ムダな作業まで力ずくで自動化してしまい、コストに対して効果が見合わない『投資のムダ』。自動化したものの、現場のオペレーションフローが整備されていないために導入後の生産コストが増加してしまう『稼働のロス』。

自動化を成功させるためには、この3点を克服することが鍵となります。

このような落とし穴にはまらないためにデンソーは、ムダのない自動化をするための指針となる「Lean Automation®*(以下、LA)」を考案しました。

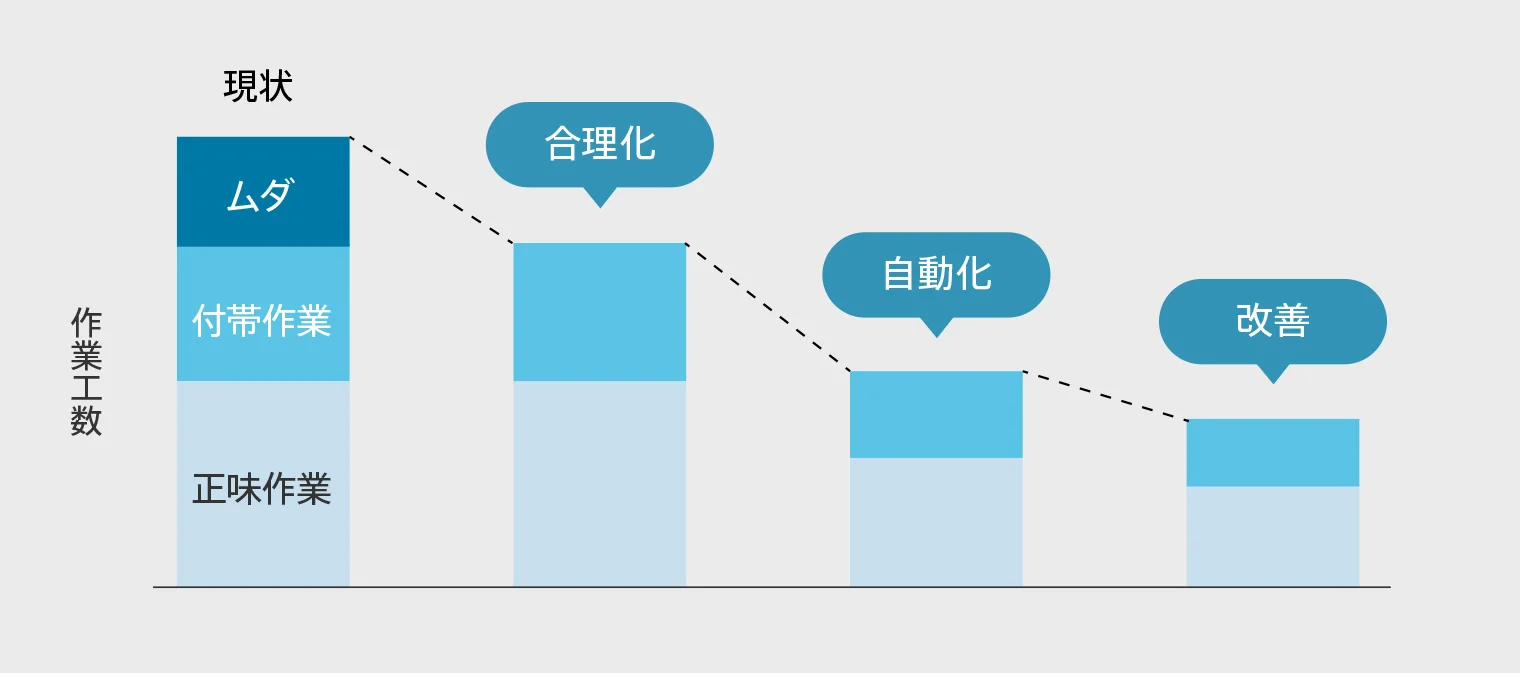

LAは、経営効率の高い⾃動化のアプローチであり、「合理化」「自動化」「改善」を実現するためのノウハウを体系化したものです。

自動化をする前に作業のムダどりを丁寧に行う「合理化」、スリムになった作業に対してロボットを導入する「自動化」、導入後も設備を磨き上げ続ける「改善」。これらが自動化成功のための鍵であり、さらに、LAのノウハウを理解・実行できる人材が企業内で育成できていていること、現場に根付いていることも必要である、と説いています。

このように、LAは単なる自動化のアプローチだけでなく、人づくりや組織づくり、現場づくりにも言及した内容となっています。

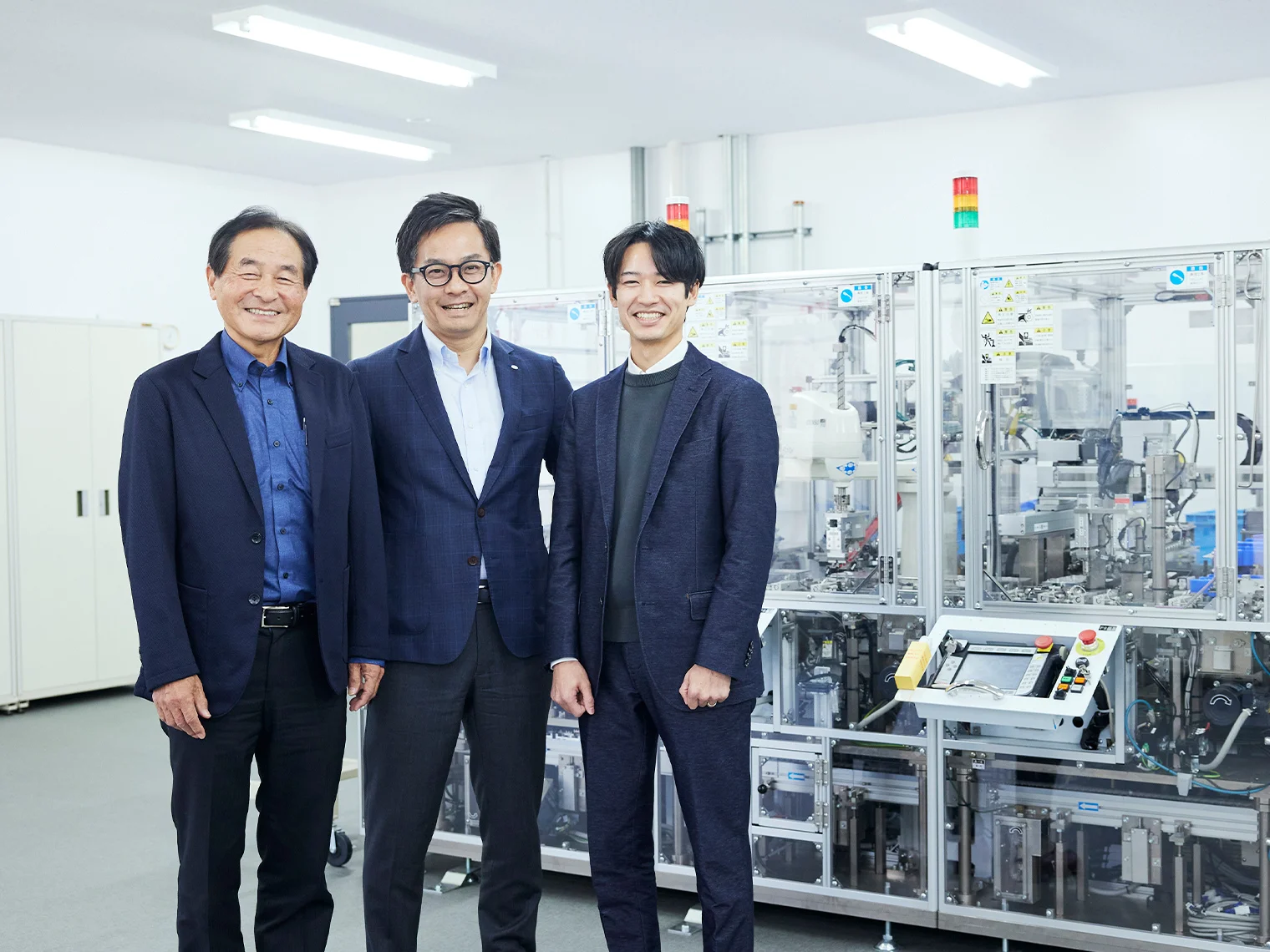

LAを体系化した背景について、「デンソーが創業以来70年間、世界35ヵ国と地域、130工場で培ってきた『ムダのない経営効率の高い自動化』のノウハウを社会に提供することで、日本の製造業の強い現場づくりに貢献したかった」と、LA考案における推進者の一人である横瀬健心は語ります。

「LAを自社のみで活用できるノウハウとして留めることもできますが、未来の製造業に貢献するために活動していくことが重要ですし、それは将来的に自社にとっての利益にもなっていくはずなんです。だからこそ、社会環境が大きく変化するなかで重要なのは、業界として連帯していくことだと考えています」(横瀬)

このような想いから、デンソーではLAをより多くの製造現場へと実装するべく、「Lean Automationスクール®(以下、LAスクール)」を2020年にスタートしました。

LAスクールは生産技術者向けの教育プログラムであり、自動車メーカーや化学メーカーなどの様々な業種の受講生が参加しています。2024年2月現在までの受講者数は、延べ115社、320名に至ります。

※Lean Automation®、Lean Automationスクール®は株式会社デンソーの登録商標です。

「トータル視点」と「実践力」を養える、LAスクールの魅力

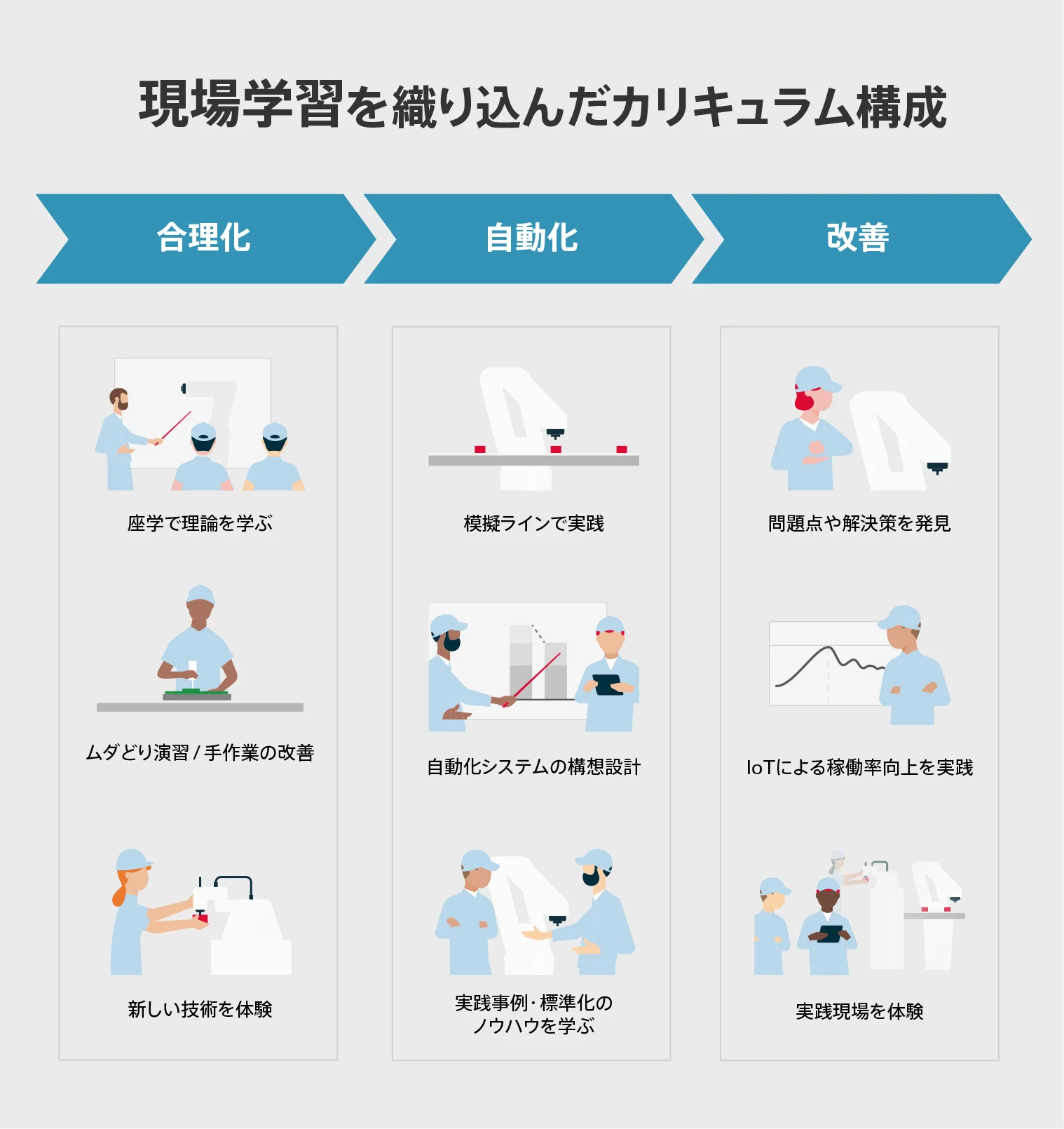

LAスクールは、LAのノウハウである「合理化」「自動化」「改善」について、デンソーの実践事例を交えながら体系的に学べるカリキュラムとなっており、設備の導入前~導入後までを俯瞰し、自分の企業に合った最適解を提案できる『トータル視点』を身につけることが可能です。

また、「座学だけでは理解が深まりきらない」という参加者からの声を踏まえて現場実践のプロセスを採用しています。その背景を、LAスクールの企画・運営に携わる安東浩汰は次のように語ります。

「デンソーの施設内に専用模擬ラインを備えた『ラーニングファクトリー』を設営しており、座学だけでは実感が湧きにくいところは演習を通じて現場の疑似体験をしてもらうことで、お互いの役割を理解し合い、みなさんが腹落ちするような仕組みづくりをしています。LAスクールのカリキュラムのなかでも現場学習は好評で、参加者からは “ここまで教えてしまってもいいのか” と声が上がるほど。

他にも、協働ロボットの操作体験や自動化実践現場の工場見学など、様々な現場体験のカリキュラムが用意されているため、受講後にLAを自社に適用する『実践力』が身につく内容となっています」(安東)

さらに、参加者の間での『仲間づくり』ができることもLAスクールの魅力だ、と安東は続けます。

「グループワークが中心のカリキュラムであるため、製造に関わる他企業の人たちとの交流が生まれ、多面的な知見や視点を得ることができます。また、デンソーの現役・OB社員の講師との接点も多くあるため、講師と受講生、受講生同士の協業に繋がったりするなど、仲間づくりにも貢献できていていると感じますね」(安東)

製造業の未来のために、良い循環をつくりたい

従来の生産技術教育では、コンサルティング会社や生産設備領域のシステムインテグレーター、技術系の教育団体が、特定の専門領域の理論を座学で教えることが一般的でした。しかし、LAスクールの特徴は、生産技術に関わる現役社員が講師となり、受講生と同じ目線で現場の苦労や悩みに共感しながら、実践的な教育を行う点にあります。

2020年にLAスクールの「自動化コース」を開講した後も、受講生の声に寄り添いながらカリキュラムを磨き続け、2022年からは新たに「物流合理化コース」「IoTコース」も立ち上げています。

LAスクールで講師を務める原田浩史は、コースやカリキュラムを設計する上で、製造業に関わる全ての人々にとって価値あるものにすることを意識した、と語ります。

「LAスクールを設計する上で意識したのは、自動化に向けた要素技術のみを伝えるだけでなく、なるべく汎用的なノウハウを伝えることでした。自社だったらどのようにLAのノウハウを活かせるかといった視点──組織論的な視点(人材育成やプロジェクトマネジメント)から、LAの構築に至った思考プロセスまでをカリキュラムに入れ込むようにしています」(原田)

スクール終了後には、学んだスキルやノウハウを自社工場に活用できているかを確かめるためのフォローアップを大切にしている、と原田は続けます。

「LAスクールはまだ始まったばかりであり、日本国内で実事例を積み重ねられている状態ではありません。LAスクールが生む価値を示すためにも、受講生の方々が自社で成功事例をつくり、それがLAスクールの教科書に掲載されていくという循環をつくりたいと考えています。そのためにも、卒業生が自社の風土に合わせてLAを実践する上でのフォローアップが重要なはず。受講生と継続的な関係を築くことで、LAスクールをコミュニティ化していきたいんです」(原田)

さらには、LAスクールをコミュニティ化することで、製造業の未来をともにつくる仲間を集めていきたいと、原田は語ります。

「LAスクールはカリキュラムを一度作成して終わりではありません。参加者のみなさんからのフィードバックを踏まえて、カリキュラムをブラッシュアップしています。そのプロセス自体もリーンだからこそ、業界の未来に向けてより多くの人々に活動の輪に参加いただきたく思っていますね」(原田)

失敗に学ぶ時代から、効率的にスキルアップする時代へ

LAスクールのこれからの展望として、モノづくりを楽しくやっていく仲間を増やし、日本の製造業の力を底上げしていきたい、と横瀬は語ります。

「これまでの日本の製造業には『失敗を通じて学ぶ』慣習があったと感じます。しかし、それでは社会の変化のスピードについていくことが難しく、現場で働く人々の負荷も大きいのではないでしょうか。これからは、体系化されたアプローチを学びながら、効率的にスキルアップしていくことが求められていくでしょう。LAスクールを通じて、モノづくりに関わる楽しさを知っていただければ嬉しいです」(横瀬)

今後の展開として、さらなる生産性向上や熟練者不足解消のための「AIを活用した自動化」、生産エネルギー効率を追求した「カーボンニュートラル工場の実現」といった、新しいカリキュラムを構想中だといいます。また、モノづくりのDX化やデジタル人材育成が求められるなか、IoTやシミュレーション、AIなどのデジタル技術を含めた統合的な自動化を目指す「デジタルLean Automation」の計画も進めています。

共感の輪が広がるLAスクールの活動。企業における社会貢献の新たなモデルを切り開いていき、製造業の未来に貢献するためにデンソーの挑戦は続きます。

「できてない」 を 「できる」に。

知と人が集まる場所。

コメントを送る