あなたが実現したいこと、学びたいこと、可能性を広げたいことに、この記事は役に立ちましたか?

ぜひ感じたことを編集部とシェアしてください。

テレワークの普及、フレックスタイム制の導入、長時間労働の是正など、これまでさまざまな企業で「働き方改革」が推進されてきました。

しかし、こうした「働き方改革」はオフィスワークがメインの社員を対象としているケースが多く、工場などの製造現場は、そこまで大きな変化が起きていないのが現状です。

それでは、製造現場の労働環境や課題に即し、働く一人ひとりの「働きやすさ」と「やりがい」を向上させるにはどのような環境整備やツールの導入が必要なのでしょうか。

この記事の目次

若い世代の持つ価値観とデジタルの親和性を、製造業の現場で生かす

約16万人の全社員のうち、工場勤めの現場社員が国内4万人のうちの3割を占めるデンソーでは、これまで取り組んできた「働き方改革」だけでは充分ではなく、製造現場の「働きがい改革」への着手が重要でした。

現場社員の場合、業務の性質上、在宅勤務といった「働き方」を大きく変えることは困難です。そこでデンソーが着手したのが、働く時間や場所を変えるのではなく、働くことへのモチベーションや満足度を高める「働きがい」の改革でした。

2021年より始まった「働きがい改革」プロジェクトは、製造現場の技術革新と人材育成を通して、働くことへのモチベーションや満足度を高めるためのものでした。各部門のプロジェクトリーダーたちが熱意を持って先導した「働きがい改革」の構想は、現在デンソーの全国各地の工場に広がり、各拠点の特色を生かした多様な取り組みが展開されています。

そうしたデンソーにおける大きな流れのなかでも、次世代の工場のあるべき姿を描こうとしています。

大安製作所は、エンジン機器の製造を手がける工場として、長年にわたってデンソーの事業の土台を支えてきました。現在はエンジン機器製品のほかにも、セーフティ関連の製品など、幅広い領域の精密部品の製造を担っています。同工場では「人に優しい工場づくり」を目指しており、とくに2025年は「エンジョイものづくり」を年間のスローガンとして掲げ、全社員のウェルビーイング増進と、とくに若い世代の働き手のモチベーションアップに意欲的に取り組んでいます。

大安製作所の工場長である山口大静は、社員に向けたアプローチに力を入れている背景について、次のように説明します。

「デンソーには、先人たちが過去から綿々と培ってきた素晴らしい技能と技術があります。そこにDXの流れが重なって、今まで手が届かなかった部分の改善が進み、より良いものづくりの環境が整いつつあるんです。そのなかで、若い方を中心とした社員が現場課題の解決に挑戦し、モチベーションを高められる環境をつくることに取り組んでいきたいと思っています」(山口)

若手社員が率先して業務改善のために数々の独自アプリケーションを開発

働きがい改革のプロジェクトにより、工場の現場は具体的にどのように変わりつつあるのでしょうか。

大安製作所では、働きがい改革の一環で始まった「一人1台デジタルデバイス活動(通称ワンデバイス活動)」を有効活用しています。当制度は、現場業務の効率化を図るために、デンソーの工場で働く全社員に一人1台の業務用スマートフォンやタブレットを配布するというものです。

このスマートフォンで利用できる業務改善のためのアプリケーションを、若手社員が率先して開発しています。現場社員の予定管理、機器の不良や変化の記録など、さまざまな用途に対応するアプリが、現場から次々と生まれているのです。

誰もが働きやすい現場を支える「予定管理アプリ」

DX推進室の今川、4工場生産5課のジョンソンが共同で開発した「予定管理アプリ」は、大安で最も利活用されているアプリケーションのひとつです。従来の予定管理ツールは基本的にPC上でしか確認ができず、働いている現場で予定を確認・共有することが困難でした。このアプリ上では、今月の予定がカレンダーで一覧表示され、それぞれの予定に参加する社員の名前が確認できるようになっています。予定の追加や変更も容易で、対象者へのリマインドの連絡も一括で行える仕様になっています。

「これまでは教育や検診などのプログラムの予定を口頭で伝えていたこともあって、対象者がそれを忘れてしまうこともたびたびありました。このアプリを導入してからは、予定の登録と同時に対象者に通知が届き、さらに前日にも『明日はこういった予定が入っています』とリマインドされるので、ヒューマンエラーによる欠員が大幅に減りました」(ジョンソン)

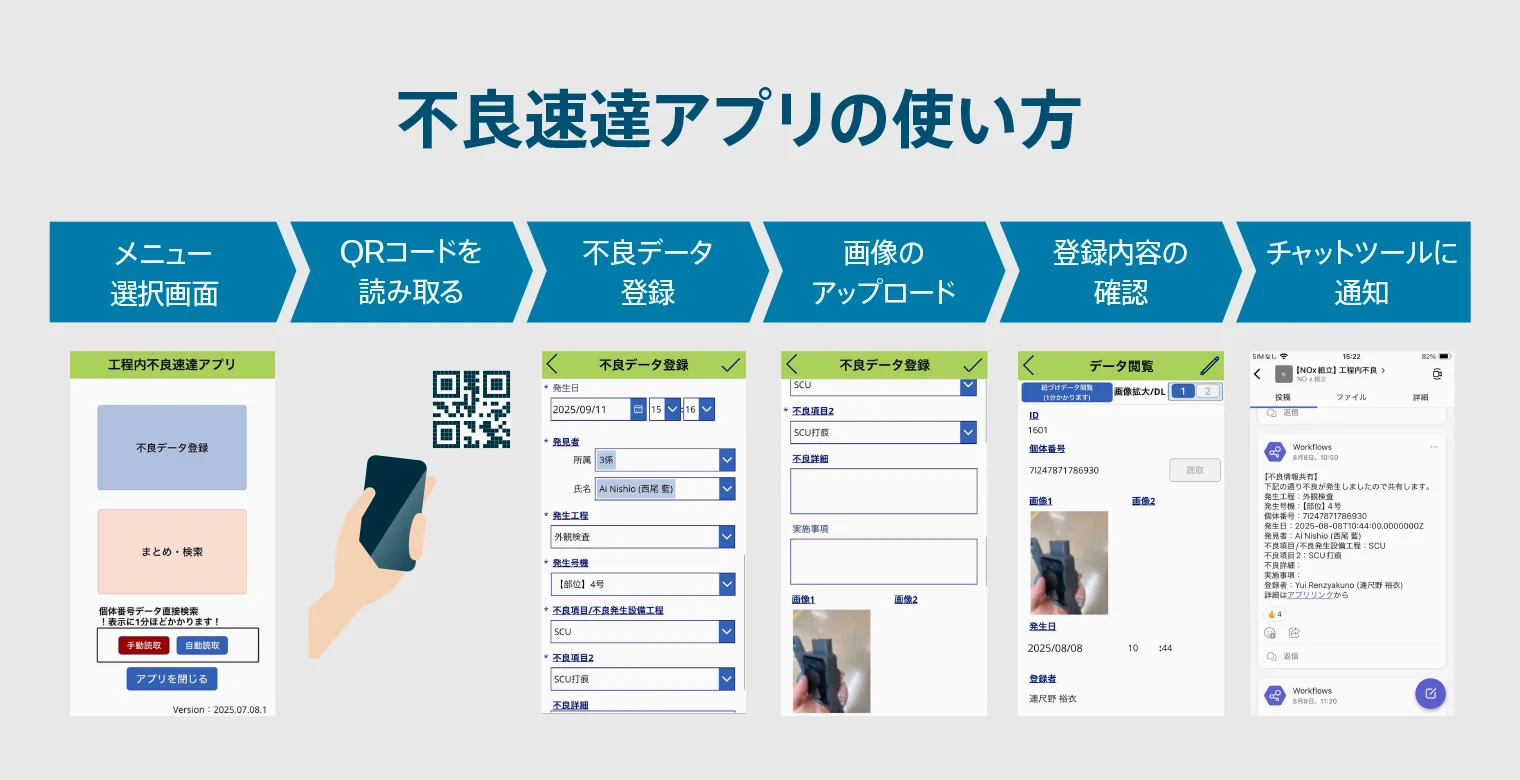

不良への即時対応を可能にする「不良速達アプリ」

また、DX推進室の杉野と、4工場生産8課の連尺野が共同で開発した「不良速達アプリ」は、現場で起きた不具合の情報をリアルタイムで共有するためのツールです。

従来は不良が出ると判断を仰ぐために上長(班長)を探しに行く必要があり、その上長(班長)が席にいなければ見つかるまで待たなければならず、実際の対応までに時間がかかるケースが多々ありました。このアプリを活用すると、登録された不良の情報はすぐに連携しているチャットツールに通知が飛び、生産部門全体に情報が即座に共有される仕組みとなっています。

「このアプリによって、現場の作業者は上長(班長)への確認のために奔走する必要がなくなり、負担がかなり減ったという声を各所からもらっています。また、画像で不良の状況を確認できるようになったため、対応までのスピードや判断の精度も上がり、品質の向上にも寄与しています」(連尺野)

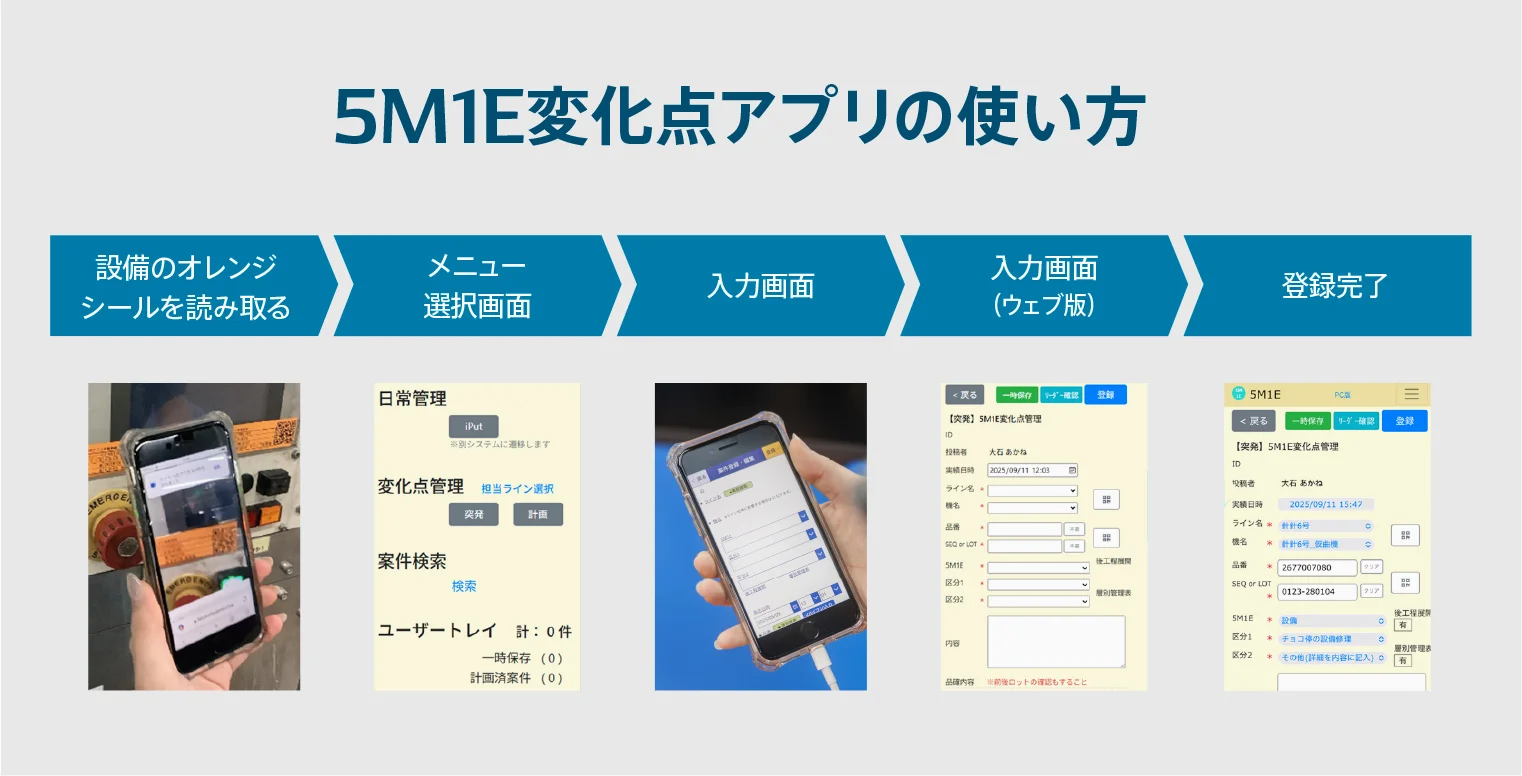

エンジン機器製造の変化点を一元管理する「5M1E変化点アプリ」

DX推進室の川井と大塚、2工場スタッフの大石、山本が共同で開発した「5M1E※1変化点アプリ」は、エンジン機器製造のなかでとくに重要な「変化点」という項目を一元管理するためのツールです。従来ではラインごとに変化点の管理方法にばらつきがあり、また情報が紙で管理されていてさまざまな帳簿に点在していました。このため、なんらかの対応で変化点を参照する必要がある際に、まずその資料がどこにあるかを探す時間がかかってしまう……という課題がありました。

※1 5M1E:製造業の品質管理における手法のひとつ。5つのMは、人(Man)、機械・設備(Machine)、方法(Method)、原料、材料(Material)、測定、検査(Measurement)を指し、1Eは環境(Environment)を意味する。製品に不具合が発生した際、この6つの観点に沿って原因を明らかにする。

「そうした課題をクリアするために、このアプリ上では誰でも問題が起こった設備や現象の前で、簡単かつ即座に変化点の入力ができるように配慮しました。また、記入のフォーマットも統一し、後で問題が起きたときに参照しやすくしています。現在、ウェブ版のアプリ開発も進めていて、こちらは対応のプロセスや承認の状況が一目でわかるようなインターフェースを目指しています。

自分の管轄ラインの変化点の情報は随時届くので、夜勤中に出てきた報告もリアルタイムで把握できます。緊急性の高い対応の場合には、即座にアプリ上で勤務中の方に対応を指示できるようになりました」(大石)

大安製作所ではこのほかにも、スマートフォンでQRコードの読み取りを行ってIT資産(PC/モバイル等のこと)管理を円滑にする「IT資産棚卸アプリ」、生産現場で出る端数品の管理をする「端数品管理アプリ」、設備の給油・清掃・点検など定期的に実施する項目を管理する「設備メンテナンスアプリ」など、多数の業務改善アプリケーションを現場で実用化しています。

「こうした現場のさまざまな改善の大きな原動力になり得るのが、若い世代の持つ価値観や情報です。若い社員は私たち以上にデジタルに精通していて、柔軟な発想力を持っています。そんな若手のやる気を引き出し、どんどん新しい挑戦ができる環境をつくっていくことができれば、工場の働く環境におけるDXはより推進していけるのではないかと考えています」(山口)

世代を超えた学び合いの文化が生まれ、コミュニケーションが活性

こうしたアプリケーション開発による業務改善のアプローチは、製造ラインの作業の効率化や生産性の向上だけではなく、さまざまな副次的メリットももたらしています。工場長の山口は「一人1台デジタルデバイスの導入をきっかけに、若い世代とベテラン世代の間に『学び合う文化』が生まれ始めている」と指摘します。

「若い世代は当たり前のようにスマートフォンを使いこなせますが、年配の社員のなかには最新のデバイスに抵抗感の強い人たちもいます。ただ、業務で使えるアプリケーションが増え『これは便利なんだ、今までのやり方よりいいんだ』という認知が広がったことで、そうしたメンバーも積極的に使い方を学ぼうとしてくれるようになりました。最近では、若い後輩に『使い方を教えて』と聞くような新しいコミュニケーションも生まれてきています。

若い世代としては、自分たちの当たり前だと思っている知識が誰かの役に立つことに嬉しさを感じているようですし、普段自分たちからなかなか話しかけにくい先輩たちとの壁がなくなって、現場でもお互いに教え合うようなコミュニケーションが増えているんです。導入前と比較しても、工場内の雰囲気は明るくなり、意見交換も活発になっているように感じています。ベテランの経験値と若い世代の柔軟な発想力がかけ合わさることで、これからさらなるイノベーションが現場から湧き上がってくるのではないかな、と大いに期待しています」(山口)

大安製作所が「人に優しい工場づくり」を目指す上で、ワンデバイスの活用とともに重要な取り組みとして進めていたのが、休憩所として機能する「コミュニケーションエリア」の整備です。その背景について、工場長の松田浩は次のように語ります。

「私が工場長になった当初は、工場内に休憩所は7か所ありました。しかし、それらは作業場のスペースにパーテーションで区切られただけの空間で、作業中の音も遮られていないため、正直に言って気の休まる場ではありませんでした。この休憩所を何とか改良して、社員の働きやすさ、働きがいにつながるような空間にしたいと思い、改善に着手しました」(松田)

休憩所の刷新は、先述の「働きがい改革」の取り組みの一環として承認され、現場の社員の有志を巻き込んだプロジェクトとして進められました。若手層からベテランまで多くの社員がミーティングに参加し、自分たちで休憩所に置く家具や照明の種類、壁紙の色などを決めていきました。こうしたプロセスを経て、大安製作所には働く人たちの思いを体現した3つの「コミュニケーションエリア」が新設されたのです。

休憩所が刷新された後の現場の変化について、工場長の松田は次のように振り返ります。

「まず、ゆっくりと気を休められるスペースができたことで、普段の仕事にメリハリがつくようになったことは大きい変化ですね。とくに夏場は工場内が暑くなるので、エアコンの効いたコミュニケーションエリアはとても快適で、少し入るだけでも気持ちの切り替えができます。

そして、このスペースは名前の通り、他部署の社員とのコミュニケーションの起点としても機能しています。今まで同じライン上で作業する同僚としか話していなかった社員たちにも、日頃から他部署の人と顔を合わせ、少し立ち話をするような機会が生まれたことで、職場全体の一体感が醸成されつつあるように感じています」(松田)

また、大安製作所ではコミュニケーションエリアとともに、面談室も新設されました。この面談室は工場の中心に設置されていて、どの作業場からもアクセスしやすいよう配慮されています。仕事の合間でも速やかに移動して、静かな場所で個別のミーティングがしやすくなったことで、社員の「働きがい」を育むためのキャリア支援の面談も積極的に実施されています。

現場主導のDXを推進することで、「人に優しい工場づくり」が実現する

「人に優しい工場づくり」のために、ワンデバイスの有効活用を含め、さまざまなDXの推進に取り組んでいる大安製作所。現場では着実にいい変化が現れ始めていますが、工場長の松田は「まだまだ始まったばかり」だとし、今後の展開にさらなる意欲を示しています。

「今はまだ、新しいアプリやツールなどを導入して現場に馴染ませている段階で、100%使いこなせているとは言えない状況です。新しいものを次々投入するのではなく、ひとつ入れたものをしっかりと使いこなし、進化させながら結果を出して、職場の全員が『これは入れてよかった』と思えるところまで面倒を見る、育てていく意識を大事にしていきたいですね」(松田)

また、こうしたDXが進んだ先にある工場の未来を描く上で、山口は「人の成長が欠かせない」と言葉を続けます。

「私たちがこの工場で作っているものの多くは、自動車を中心とした内燃機関の製品です。それらの需要は、電動化などの影響でこれから段階的に減っていくことが予想されています。先の情勢を見すえると、なるべく少ない人員で効率良く、高品質な製品を作っていくことが、今よりもシビアに求められていくことになるでしょう。

効率化・高品質化のために、DXは不可欠な要素になってきます。ただ、いくら現場の機械化や自動化が進んでいったとしても、人間も同じくレベルアップしていかないと、本質的なDXにはなりません。私たちの喫緊の課題は、これまで培ってきた技能や技術、新しい機器や環境に順応していくためのノウハウを職場内で循環させながら、次世代の工場を担う人材をしっかりと育てていくことだと認識しています。

そのために、これからも現場発の新たなチャレンジを歓迎して、社員同士のより良いものづくりのためのコミュニケーションが絶えない環境になるよう、工場全体にさまざまな働きかけをしていきたいと思っています」(山口)

大安製作所の取り組みは、単なる効率化を超えて、働く一人ひとりが成長し、やりがいを感じながら働ける環境づくりを目指しています。業務改善のアプリケーション開発や休憩所の刷新によって、世代を超えたコミュニケーションが活発になり、現場からの課題発見・解決の動きが広がっています。「一人ひとりが輝ける職場づくり」への挑戦を、今後も続けていきます。

COMMENT

「できてない」 を 「できる」に。

知と人が集まる場所。