あなたが実現したいこと、学びたいこと、可能性を広げたいことに、この記事は役に立ちましたか?

ぜひ感じたことを編集部とシェアしてください。

この記事の目次

フィジカルでの膨大な実験データにより、材料のデータ駆動型開発の実現へ

AIやロボティクス技術の進化により、材料研究開発の現場では、自動・自律実験によって得られた膨大なデータを解析し、材料やプロセスの最適化を図る「データ駆動型開発」が世界的に広がっています。

この流れは、2011年に米国で始まった国家プロジェクト「Materials Genome Initiative」※を契機に加速しました。当初はシミュレーションによる材料探索が主流でしたが、現実の材料特性との乖離が課題となり、適用範囲には限界がありました。

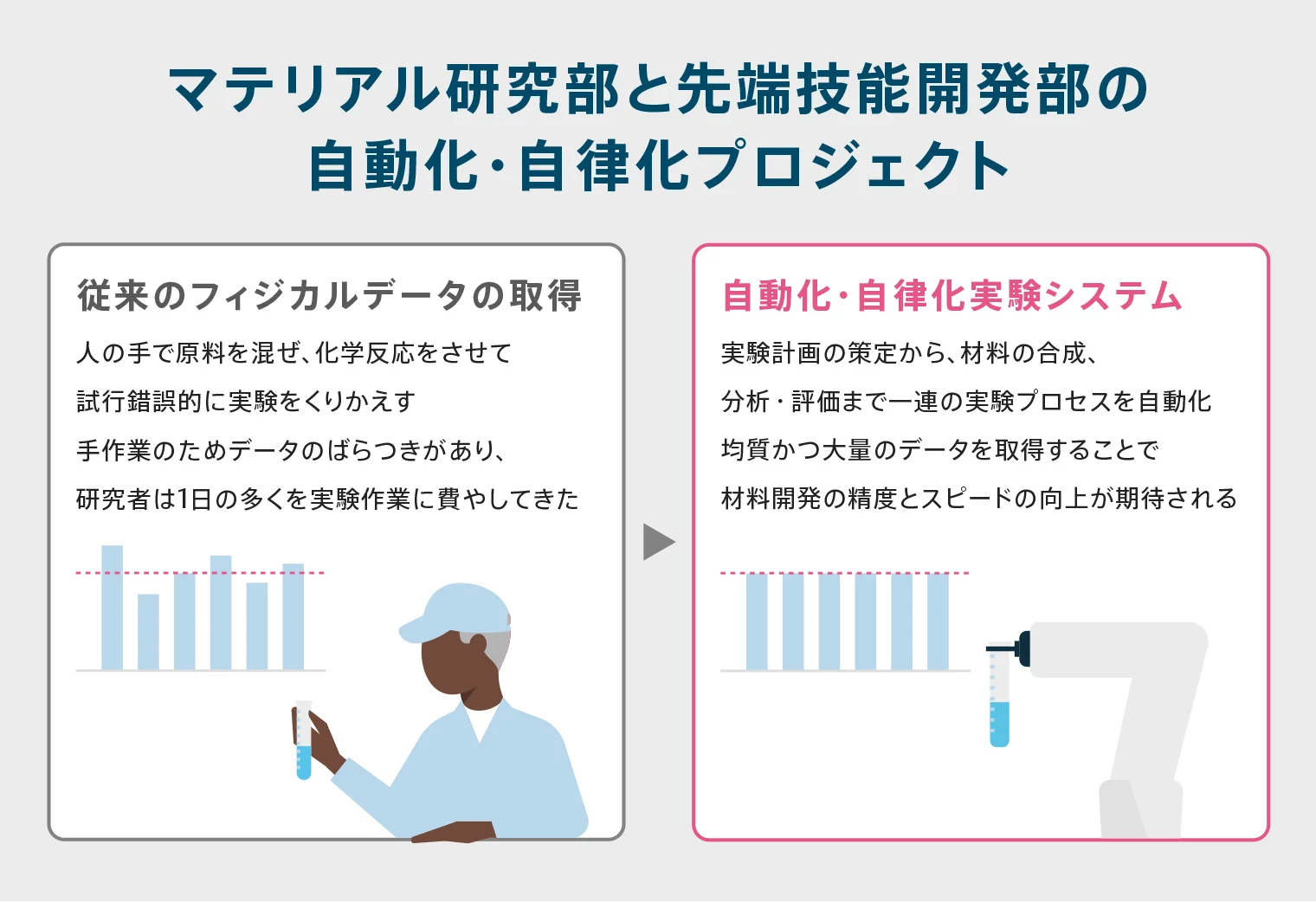

現在では、原子からマクロまでの複雑な構造を持つ材料を正確に捉えるため、実在の材料から得られる「フィジカルデータ」の重要性が高まっています。ロボットによる自動・自律実験で均質かつ大量のデータを取得することで、材料開発の精度とスピードが飛躍的に向上することが期待されています。

こうした世界的に進む材料研究の流れを受け、デンソーでも2023年からマテリアル研究部と先端技能開発部が連携し、革新的な材料開発に向けた自動化・自律化プロジェクトを始動しました。

※ Materials Genome Initiative(MGI):2011年に米国で始まった国家プロジェクトで、計算科学やデータ解析を活用し、新材料の開発期間を従来の半分に短縮することを目指す取り組み。

「材料リサーチトランスフォーメーション(材料RX)」基盤の確立へ

革新的な材料開発に向けたプロジェクトとは、単なる個別の材料開発にとどまらず、デンソーの材料研究開発の競争力源泉となる「材料リサーチトランスフォーメーション(材料RX)」※基盤の確立です。

先進的に進めてきたデンソー独自のデータを取得できる先端分析技術と、それらをもとにデバイス特性の肝となる材料のナノ界面をモデル化する材料CAE/AI技術を活用。さらに、材料実験プロセスをロボットやソフトウェアで自動化する技術により、データの数と質を大きく拡張など、研究のやり方をデータ駆動型開発へと変革しています。

いま材料RXが求められる背景について、マテリアル研究部の山口耕平は次のように語ります。

「人の手で原料を混ぜ、化学反応させて試行錯誤的に新材料を生み出すという材料研究開発のやり方は、実は中世から全く変わっていないんです。それでは、材料発見から製品化まで10年から20年もかかってしまう。このままでは社会や世界の変化の速度に製造業が取り残されてしまうという危機意識があり、私たちが取り組みを始めたのが、材料研究開発の自動化・自律化でした。実験計画の策定から、材料の合成、分析・評価までを一貫して自動化することで、汎用的かつ高精度な材料開発基盤の確立を目指すことにしたんです」

(山口)

※ 材料リサーチトランスフォーメーションとは、従来の材料研究開発の手法を根本的に変革し、デジタル技術(DX)やAI、ロボティクスなどを活用して、研究開発の効率と精度を飛躍的に高める取り組み。

高精度な材料研究開発の自動化を実現する、人協働ロボット

しかし、材料研究開発の自動化・自律化を実現することは容易ではなく、大きく3つの課題「繊細な材料の扱いの難しさ」「柔軟な仕様変更の難しさ」「業界全体の設備の状況」に直面しました。

まず、薄くて小さく壊れやすい繊細な材料の取り扱いは人間でも難しく、それをロボットで実現することは、さらに難易度があがります。さらに、研究フェーズでの実験内容の頻繁な変更に対応するため、柔軟に計画を変更しながら開発スピードを向上させる必要もありました。

そこで活用したのが、グループ企業であるデンソーウェーブが開発する「人協働ロボット」でした。背景について、先端技能開発部の山下太介は次のように語ります。

「人協働ロボットを活用し、ロボットハンドの爪や手の形状、接触面の材質を丁寧に検討することで、人間よりも確実に作業できるようにしました。また、製造現場で使用される大型ロボットと比べて、研究分野で求められる自動化には、より高い精度が必要です。そのため、工場で使われるロボットよりも稼働時の出力を抑えることで、安定した動きにつなげています。また、研究者が隣にいても安全に作業できる点も、このロボットの大きな特徴です」

(山下)

実験自動化に適した設備開発のニーズにソフトウェア側から応える

先述の課題の3つ目である「業界全体の設備状況」についても、乗り越えるべきハードルが存在します。

近年、工場の自動化(ファクトリー・オートメーション)の議論と実装が先行する中で、自動化や通信を前提としたインターフェースを標準装備した工場設備の導入が進んでいます。しかし、材料実験の業界では自動化を前提とした装置の開発が進んでいない、と先端技能開発部の伊神裕登は語ります。

「分析の自動化は、特に難易度が高いんです。その理由は、既存のレーザー顕微鏡や電気特性分析装置などの分析機器が、基本的に人間の操作を前提に設計されているからです。たとえば、マウスで画面上のUIのボタンをクリックして画像を撮影したり、キーボードで座標を入力して指定の位置に移動したりするような操作が必要になりますが、こうした機器のハードウェアを抜本的に改修するには、各専門メーカーでなければ対応が難しく、しかも非常にコストがかかってしまうんです」

(伊神)

こうした現状の中で、先端技能開発部では、「装置改造を行わない自動化」の取り組みを進めていきました。人間のために設計されたインターフェースに、機能を付け足すようなかたちで、ソフトウェア側で自動化する工夫を行っています。

「世界的に実験の自動化ニーズが高まる中、分析装置の分野でも、自動化に対応できるインターフェースや通信の標準規格を定め、それに準拠しようとする動きが徐々に広がり始めています。自動化を前提とした分析装置も登場しており、今後その導入はさらに進んでいくでしょう。そうした流れの中で、人間の操作を前提とした既存の分析装置を自動化するという、より困難な取り組みの中で蓄積してきた技術は、大きなアドバンテージになると考えています」

(山下)

先端材料の研究者が、より創造的な思考に集中できる環境づくりを目指して

前述の3つの課題を乗り越え、デンソーでは2024年度までに、人間が入力した実験計画に基づく自動化を実現するシステムを構築しました。その次のステップである「自律化」に向けた挑戦について、山下は次のように語ります。

「私たちが目指すのは、単なる『自動化』ではなく、AIと連携した『自律化』です。得られたデータをもとに、次の実験条件をシステム自身が判断・提案することで、研究者がより創造的な思考に集中できる環境をつくっていきます。将来的には、課題設定や仮説生成まで自律化することも視野に入れています」

(山下)

実験結果を解析し、次に実行すべき実験条件をシステム自身が判断・提案する機能を持たせることで、研究者がより創造的な思考に集中できる環境を創出できると、山口は付け加えます。

「これまで研究者は、1日のうちの多くを実験作業に費やしてきました。それが自動化され、さらにはAIが仮説の提案もしてくれるとき、研究者は何に注力すべきなのか。それは、どんな価値を社会に届けるために、何を作るべきかを考える。AIから出てきた答えを科学の文脈の中で総合的に判断すること。AI・ロボティクスをさらに使いこなすことで、自身の知的創造性を高め、価値検証をスピードアップさせることだと考えています」

(山口)

また、今回のプロジェクトで蓄積したナレッジを活用し、社内のさまざまな実験室の自動化・自律化を進める計画が立てられています。

「デンソーには、私たちのような先端材料の研究開発をしているチームもあれば、車載システムの実験や走行試験に取り組むチームもあります。そうした他の取り組みにおいても、自動化・自律化に挑戦し、デンソーの価値創出領域の拡大を目指していきたいと考えています」

(伊神)

未来に向けた材料革新への取り組みは、モビリティ分野にとどまらず、カーボンニュートラル社会全体への応用可能性を秘めています。

「世の中に出た製品というのは、傷ついたり劣化したりして元々の性能が低くなり、ある時点で使えなくなってしまいます。もし材料研究開発の革新が進み、材料に『自己修復機能』のようなものを持たせることができたら、機能や製品寿命を維持・長期化することで、環境負荷への大きな解決策になる可能性もある。壮大なビジョンかもしれませんが、材料というアプローチから社会に対してインパクトを生むような、未来を見据えた開発を今後も行っていきたいと考えています」

(山口)

COMMENT

「できてない」 を 「できる」に。

知と人が集まる場所。