あなたが実現したいこと、学びたいこと、可能性を広げたいことに、この記事は役に立ちましたか?

ぜひ感じたことを編集部とシェアしてください。

この記事の目次

カーボンニュートラル社会の実現に欠かせない、次世代電池の開発

世界のさまざまな国が「2050年におけるカーボンニュートラル実現」を掲げるなか、その実現に資する電動車(EV)の普及も進んでいます。

自動車の電動化に欠かせないのが、次世代電池の開発です。現在主流のリチウムイオン電池を超える高性能・低コストの電池開発により、電動車の航続距離延長や低価格化が実現し、ガソリン車などの内燃機関車両からの置き換えが加速していくと考えられているからです。

こうしたなかで、次世代電池の開発競争は激化しており、デンソーも研究開発に取り組んできました。では、電池の材料開発を加速させるためにはどのようなアプローチが求められているのでしょうか。

データサイエンスを活用し、属人的な電池開発プロセスからの脱却

一般的な材料開発のプロセスには、さまざまな課題が存在すると、研究開発部の小林圭介は語ります。

「材料開発の現場では、作業者やプロジェクトメンバーの経験知から適切な条件を導き出しながら一つひとつ実験を繰り返し、技術要求を乗り越えるというアプローチが一般的でした。しかし、職人的なアプローチでは開発に時間がかかり、理論的な裏付けも不足しがちになります。重要なパラメータをもし見落としてしまえば、開発の手戻りとなり、それがコスト増大につながる可能性もあります。これを防ぐために、開発の仕組み自体を革新することが必要になってきています。」

(小林)

次世代電池の材料開発においても、温度、湿度、圧力、混合比率など、製品の性能を左右する膨大なパラメータが関わります。そのため、性能・品質を高めるための技術への要求はより複雑で高度なものになります。

そこでデンソーが着手したのが、「データサイエンス」を活用した開発プロセスの刷新です。研究開発部とともに本プロジェクトに取り組んだのは、同じく研究開発センター内の部署である先端技能開発部です。

同部署は、技術者の構想を具現化するために、モノづくりの視点を入れながら企画段階から参画しています。そのなかで、アジャイルな開発プロセスを構築し、まさに「アイデアを形にするパートナー」のような存在となっています。

そして現在、次世代電池における材料開発のスピード化に向けて、新たにデータサイエンスを活用した開発の進め方へと舵を切ることになりました。

「データ収集・蓄積・解析」の仕組みをいかにして構築するか

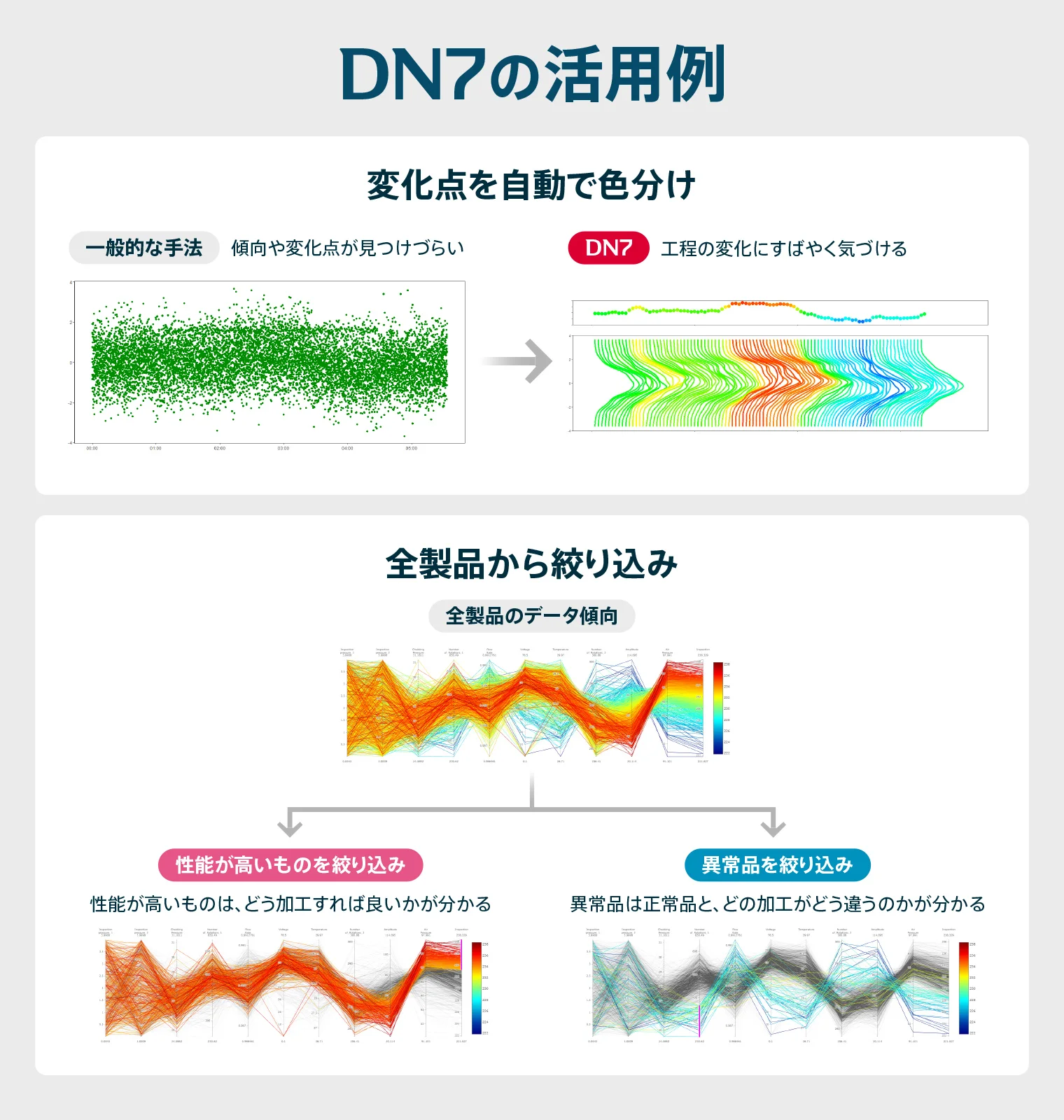

次世代電池における材料開発のスピードを上げていくためには、解析可能なデータの収集・蓄積、そして解析が重要になります。そこで導入したのが、「AP+DN7 (Analysis Platform + Digital Native Quality Control 7 Tools)」です。

AP+DN7は、製造工程のビッグデータを活用しやすくするためにデンソーが開発し、無料公開されているデータ分析ツールです(https://sites.google.com/view/analysisplatform-dn7)。複数のデータソースからデータを読み込み、前処理、統合し、分析する機能を備えています。また、DX版QC7つ道具※であるDN7が実装されており、工程データ向けに多数のデータ分析機能を提供します。これにより、ビッグデータを迅速に工程改善に活かすことが可能です(以降DN7で略称)。

※DX版QC7つ道具

従来のQC7つ道具(品質管理のための7つのツール)を、デジタル技術やDX(デジタルトランスフォーメーション)の観点から再構成したもの。データ活用や可視化、現場の問題解決にAIやITを積極的に取り入れた、新しい時代の品質管理・課題解決のためのツールセット。

しかし、データサイエンスの導入は順調に進んだわけではありませんでした。チームが特に直面したのが、研究開発の現場メンバーとともに新しい作業フローを構築していくことでした。その取り組みについて、先端技能開発部 マテリアル実験室 の早川将悟は次のように語ります。

「“データを蓄積する”という工程は、従来の作業フローには存在していなかったため、現場にとっては新たな負担となり、導入には困難を伴いました。そこで、従来の作業の流れのなかで自然にデータが蓄積される仕組みを構築し、そのまま解析に活用できるシステムへと進化させていきました。

この仕組みにより、作業のやり直しが減少し、現場のモチベーション向上にもつながりました。やはり、技術者自身がそのメリットを実感できなければ、新しい開発手法は定着しません。作業効率の向上や負荷軽減につながる仕組みを整えることで、現場との信頼関係も着実に築くことができたと考えています」

(早川)

こうした取り組みの結果、手書き・エクセル・サーバーといった煩雑な作業は、アプリやシステムによって大幅に簡素化されました。試作工数や材料費の削減にもつながったと、先端技能開発部 マテリアル実験室 の山口海斗は言います。

「従来は再現性が低く、やり直しが発生して余分なコストと工数がかかっていました。そこでデータ解析を取り入れることで、不具合の発生工程や対策すべき箇所を詳細に分析できるようになり、ピンポイントでの対応が可能になりました。その結果、やり直しの回数が減り、コスト削減にもつながったのです」

(山口)

こうしたデータサイエンスを活用した材料開発の手法を現場に定着させるためには、人材育成も欠かせません。先行試作課では、デンソー社内の認定制度である「製造DX人財 初段*」の認定者が現在5名となり、本年度はさらに3名がこの取り組みに注力してデータを利活用した業務に従事していきます。

「認定者以外の方についても、データサイエンスが私たちの仕事にどのような変革をもたらすのかを理解してもらい、そのメリットを感じてもらうことで、今後は全員がそのような仕事のやり方に変わっていけるような体制を構築していければと考えています」

(早川)

*製造工程を対象としたデータ活用・分析ができる人財であり、スキルレベルに応じて「リテラシ」→「入門」→「初段」→「師範」の4段階に分類

データサイエンス×材料開発を、水から水素を製造する技術「SOEC」へも応用

データサイエンスを活用した材料開発の手法は、次世代電池のみではなく今後さまざまな分野への応用が期待できます。そのひとつが、デンソーがこれまで開発を進めてきた次世代の「SOEC(固体酸化物形水電解)装置」です。

SOECは、再生可能エネルギーから効率よく水素を製造するための次世代水電解装置。従来の低温水電解方式と比較して、低炭素電力が常に供給される環境や排熱が利用できる環境では、原理的に水素製造の効率が高いという特徴があります。

SOECは電気自動車に用いられる電池と同じく「イオンを効率的に流す」という共通の原理に基づいており、その高性能化・高信頼性化のために求められる材料や製造方法の研究開発において、データサイエンスの技術は共通して活用できるのです。

デンソーが目指すカーボンニュートラルな循環型社会にとって重要なSOECの技術課題解決。その展望を、研究開発部研究企画室の小林圭介は次のように語ります。

「カーボンニュートラルを実現する手段はひとつではなく、複数の技術を並行して開発する必要があります。データサイエンスを活用しながら、より短期間で効率的に進めることで、カーボンニュートラル社会実現に貢献したいと考えています」

(小林)

長年蓄積された「モノづくり」の経験則と、「データサイエンス」の融合

一連の材料開発におけるデータサイエンス活用を推進する上で、これまでデンソーが培ってきたさまざまなノウハウが活きています。その強みを、早川は次のように語ります。

「デンソーは、これまで単に材料の特性をデータ化するだけでなく、それが最終的にシステムとしてどう機能するかどうかまでを見据えた開発に取り組んできました。いくら優れたデータサイエンスの知識があっても、それを最終的なモノづくりにつなげられなければ意味がありません。私たちはモノづくりの現場を知っているからこそ、どのパラメータが本当に重要なのか、どんなデータを取るべきなのかが分かる。この視点こそが、デンソーならではの強みだと考えています」

(早川)

実際、データだけを見ていても、そこからは読み取れない重要な情報が現場には存在します。どのような設備で、どんな手順で作業が行われているのか。温度や湿度など数値には表れない、作業者の暗黙知や現場の空気感。こうした要素を理解した上でデータ解析を行うことが、より実効性の高い改善策につながっていきます。

「データで語る部分と、データでは語れない現場の実態。この両軸で進められることが重要です。単なるデジタル化ではなく、モノづくりの本質を理解した上でのデータ活用——それが私たちの目指す姿なのです」

(山口)

今後もデンソーは、データサイエンスを活用した材料開発をさらに強化し、次世代電池やSOECなど、カーボンニュートラル社会の実現に必要な技術開発を加速させていきます。データ駆動型の開発手法と、デンソーが積み重ねてきた職人的な技能の継承を両立させたモノづくりの実現に、これからも挑戦していきます。

COMMENT

「できてない」 を 「できる」に。

知と人が集まる場所。