あなたが実現したいこと、学びたいこと、可能性を広げたいことに、この記事は役に立ちましたか?

ぜひ感じたことを編集部とシェアしてください。

製造業では工場における生産工程の自動化を図るシステム「ファクトリーオートメーション(FA)」の導入が行われ、工場運営の自動化・省人化が急速に進んでいます。

AIやロボティクスなどの先端技術の発展により、こうした動きはさらに加速すると考えられます。現場の徹底したオートメーションが実現すれば、人はより創造的で付加価値の高い領域に集中できるようになるでしょう。

自動化や省人化が進んだ工場において、人間の仕事はどうなるのでしょうか。デンソーでは、最新技術の導入に伴って、一人ひとりがその環境に適応し、より高い付加価値を生み出していくためには、専門性の向上につながるキャリア支援や育成を促す仕組みづくりが必要になると考え、実践しています。

最新技術の導入が、人の価値や働きがいを高め続ける

これからの工場とはいかなるものでしょうか。

この記事の目次

「最新技術の導入」と「働きがい改革」を両立するこれからの工場

工場における「最新技術の導入」と「働きがい改革」は、それぞれデンソーにおいても重要なテーマです。

前者については、多品種少量生産や省力化対応、環境への配慮などに向けて、生産・物流システムの最適化に取り組んできました。その際重視していたのが、徹底的な形式化・標準化を通じて設備や作業のムダを排除するアプローチでした。

後者については、2021年より工場勤めの技能系社員を対象とした「働きがい改革」プロジェクトを立ち上げ、技術革新と人材育成を通して、働くことへのモチベーションや満足度を高める施策を打ち出してきました。

そうした大きな流れのなかで、「働きがい改革」と現場主導での改革のアプローチを両立させながら、次世代の工場の姿を描こうとしているのが、デンソーの安城製作所と大安製作所です。今回は、2030年に向けたビジョンを描き、さまざまな改革を実践している安城製作所の取り組みを紹介していきます。

安城製作所は、電動車両に不可欠なインバータの製造を手がけてきました。モビリティの電動化が進み事業が拡大する一方で、人口減少による労働力確保の困難など、製造業共通の課題にも直面しています。

こうしたなか、2025年1月に工場長に就任した塚田 慎一は、2030年に向けた「安城製作所のありたい姿」を策定し、現場の各メンバーとの対話を重ねながら、そのビジョンを共有していきました。

「デンソーとしていま目指しているのは『社会課題の解決』『事業成長』そして『人の幸せ・成長』の好循環を生み出すこと。安城製作所においても、単に効率化を進めるだけでなく、ここで働く一人ひとりが成長し、やりがいを感じながら、同時に社会に貢献できる製品を生み出していく。そういう理想的な循環を作り上げたいのです。

その実現のために私が掲げたのが『つなぐ』というキーワードでした。まず班長などの現場監督者と対話し、考えを伝えるとともに困りごとをヒアリングしていく機会を定期的につくりました。また、各班長は自身の部下とも会話する機会を増やしてもらい、2030年に向けた工場のありたい姿を共有するように取り組んでいます」(塚田)

現場のスタッフとビジョンを共有しながらも、「安城製作所のありたい姿」の実現に向けて、デンソーにとってのテーマである「最新技術の導入」と「働きがい改革」を、それぞれ「自動化による生産性の向上」「活躍領域を広げる人材育成」というテーマとし、改革を進めてきました。

「自動化による生産性の向上」では、工場の各所で積極的にロボットの導入を進め、ゆくゆくは生産ラインで行われる作業を完全に自動化することを目指しています。特に、付加価値のない、物を運ぶ作業をなくすための完全自動化や、不良を発生させない工程づくり(ゼロディフェクト化)に取り組んでいます。

もう1つは「活躍領域を広げる人材育成」です。部品・製品の生産に携わる技能系社員たちが現場管理・工程設計・生産技術・検査技術といった上位の職務を担えるように、スキルアップの機会を提供。また、本社のモノづくりDX推進部での研修機会を提供し、アプリ開発やシステム構築のスキル習得も支援しています。

現場社員の可能性を最大化して生まれた業務改善アプリ

「技術」と「人材」への2軸のアプローチによって現場の改革が進むなか、その推進を担うのが現場社員たちです。現場の改善が、一人ひとりが新しいスキルセットを身につける機会になることを目指し、アプリケーション開発やハードウェアの改善などさまざまな施策が行われています。

一人ひとりが現場業務の効率化を担うために、その基盤となるのが「一人1台デジタルデバイス活動(通称:ワンデバイス)」です。デンソーの工場で働く全従業員に一人1台の業務用スマートフォンを配布するというこのアプローチによって、現場の情報共有とコミュニケーションが大きく変わったことは、前回の記事でもご紹介しました。

他の製作所と同様に、安城でも業務用スマートフォンが配布されました。その活用方法について、塚田は次のように語ります。

「たとえば、従来は設備に何か異常が発生した際、作業者が口頭で状況を説明し、それを受けた保全担当者が現場に駆けつけて状況を確認・対応するという手順でした。ただ、口頭での説明では正確な状況が伝わりにくく、対応に時間がかかることが常でした。

しかし、ワンデバイス導入後は、現場の作業者がスマートフォンで設備の異常状況を動画撮影し、その場で関係部署に送信できるようになりました。これにより、保全担当者は現場に向かう前に状況を正確に把握し、必要な工具や部品を準備して効率的に対応できるように。対応時間は従来の約3分の1に短縮されるなど、具体的な効果が数字にもしっかりと現れています」(塚田)

そうした「ワンデバイス」というインフラが整ったことで、現場社員はさらなる改善へと乗り出しました。現場のリアルな課題を解決するために、現場社員が次々と業務用のアプリの開発に着手しています。

製造技術課の永田が開発した「健康チェックアプリ」は、その代表例です。従来の紙ベースの健康記録表では、体調不良や個人的な悩みを記入することに抵抗を感じる現場社員が多くいました。特に女性特有の体調不良や、プライベートな悩みによる心の不調などは「周囲の目が気になって申告しづらい」という声が多く寄せられていました。

「健康チェックアプリ」では、現場社員が個人のスマートフォンから体調を申告でき、上長のみがその詳細を閲覧できるようになっています。申告が簡単になった上に、プライバシーが保護される仕組みになったことで、現場でも活用が進んでいます。

「アプリにしたことで、体調不良の申告率が紙の時に比べて13%ほどアップしています。いままで我慢していた些細な不安や不調について、声を上げやすくなったことの現れだと感じています。こうしたツールで不調を言いやすい環境になっていけば、職場の心理的安全性も上がっていくのではないかと思っています」(永田)

EHV工場製造技術課の藤岡が開発した「ビジュアル要領書アプリ」は、技能伝承の課題を解決するためのツールです。従来の工場では、作業手順は文字と静止画像で構成された紙の「要領書」で管理されていましたが、複雑な作業工程を文字や写真だけで理解するのは困難で、特に新人や外国人作業者にとっては大きなハードルとなっていました。

このアプリでは、作業手順を動画で記録し、音声解説とともに配信することで、より直感的で分かりやすい技能伝承を実現しています。現場の各工程にはQRコードが設置されており、作業者がスマートフォンでこのコードを読み取ると、該当する工程のビジュアル要領書が即座に表示されます。

「ビジュアル要領書は、グローバルでの情報共有の面で多大な効力を発揮しています。海外拠点で現地の社員に作業工程を教える際、文章だと分かりづらいし、日本語と外国語では伝わるニュアンスも微妙に変わってきます。しかし、動画であれば言語の壁を越えて、同じ品質、同じスピードでつくるための技能を正確に伝えられます」(阿部)

2030年までに「完全タッチレス」を目指す、AGV研究所

工場の自動化・省人化に伴う生産性向上に向けて、工場内のハードウェアの整備という観点でも、取り組みがさらに加速しています。

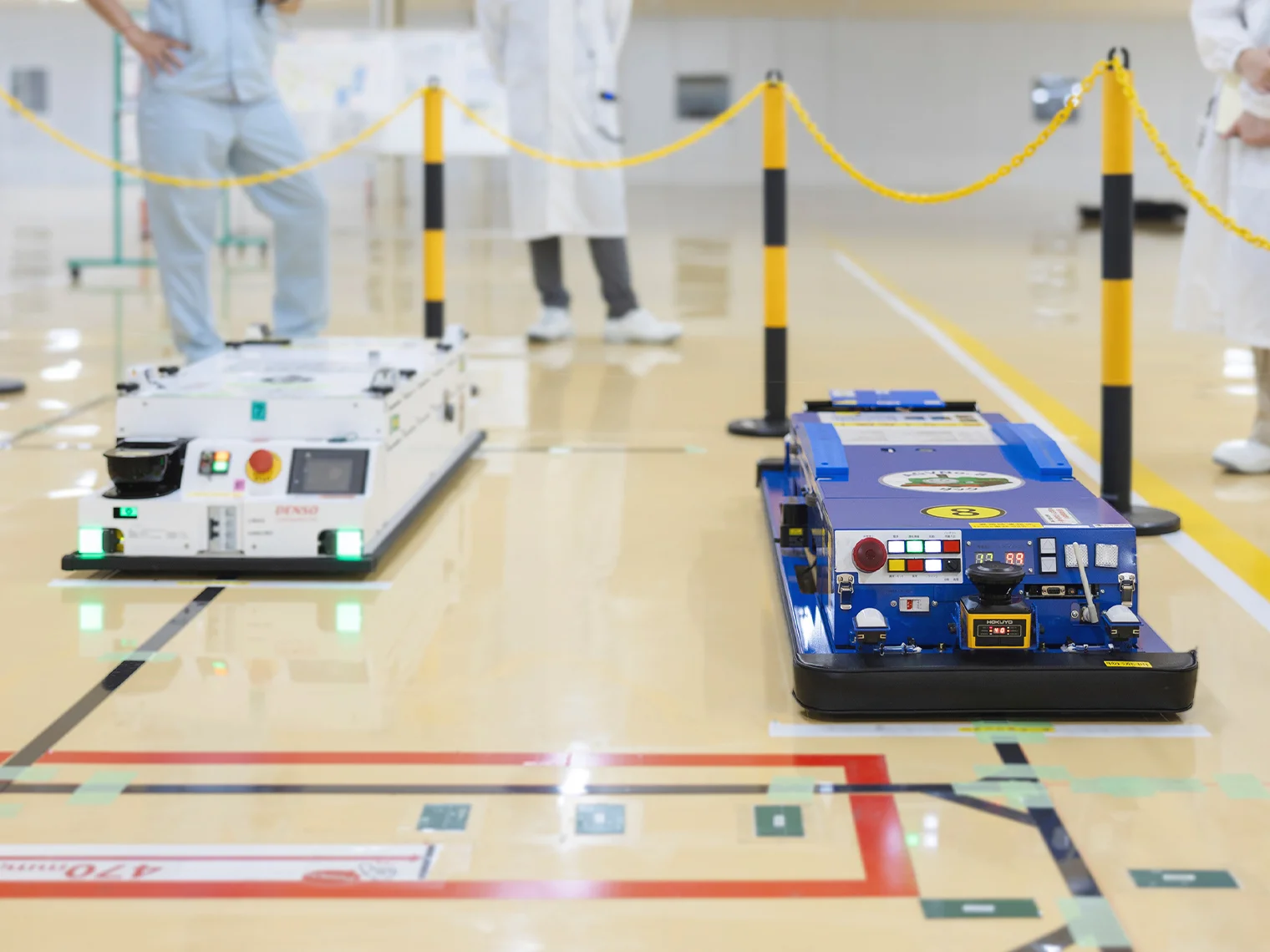

その一角を担っているのが、工場内の志願者によって結成された「AGV研究所」です。安城製作所におけるAGV(Automated Guided Vehicle、無人搬送機)の導入・推進をリードするチームで、2種類のAGVが安全に共存するための検証に取り組んでいます。

「これまで工場内での部品や製品の運搬は、作業者が台車を押して行っていました。しかし、インバータは重量が重く、狭い工場内での台車運搬は作業者にとって大きな負担となっていました。この課題を解決するため導入を進めているのがAGVです。

現在、AGVを段階的に現場に導入し始めていますが、運搬の省人化はもちろん、台車との接触に気を遣うストレスが大きく軽減して『以前よりも作業がしやすくなった』という声が多く上がっています。今年中には台車を完全になくし、AGV化100%を達成予定です。将来的には、運搬だけでなく荷役作業(製品の積み下ろしなど)も含めて、作業員が製品に触らなくて済む『完全タッチレス』を2030年までに実現したいと考えています」(幸島)

安城製作所におけるこうした一連の取り組みについて、塚田は次のように総括します。

「最も重要なのは、スマートフォンで業務の効率化を図りながら、その一方で『社員同士のコミュニケーションを増やすこと』です。付加価値が生まれにくい作業はロボットやAIに任せ、人間はより創造的な対話と協働に集中する。これにより『仕事量をMinに、人材の可能性と価値をMaxに』することを目指しています。技術は手段であり、目的は人の成長と働きがいの向上なのです」(塚田)

自動化を超えた「スマートファクトリー」を安城から世界へ

安城製作所の取り組みは、単なる一工場の効率化にとどまりません。デンソーのインバータ事業は、国内では福島・九州、海外ではアメリカ・中国・タイ・インドへと展開が進んでおり、安城は「モデルケース工場」としてその牽引役を担っています。

「安城から世界へ、多様な価値を生み出す未来をつくっていきたい――安城製作所の取り組みは、単なる一工場の効率化ではありません。グローバルに拡大する他拠点を牽引するため、ここで得た知見や人材を共有し、共に成長していく未来を描いています。私たちが世界中のインバータ工場の手本となり、技術と人材の両面で力強くリードしていきたいと思っています」(塚田)

安城製作所の挑戦は、AI・ロボティクス時代における製造業の新たなモデルケースとして、国内外から注目を集めています。技術と人間の調和により生み出される価値創造の可能性を追求する同工場の取り組みは、単なる自動化を超えた「スマートファクトリー」の実現を目指しています。

「2030年に向けて私たちが目指すのは、一人ひとりが『こんな挑戦ができてよかった』『ここで働けてよかった』と感じられる、やりがいに満ちた工場です。多様な背景を持つ社員それぞれが、個性豊かな果実を実らせることができる職場環境の実現――そうした未来に向けて、種まきを続けていければと思います」(塚田)

従来の製造業が直面していた「3K(きつい、汚い、危険)」のイメージを払拭し、若い世代にとって魅力的な職場環境を創出すること。そして、そこで働く一人ひとりが成長を実感し、社会貢献の実感を得られる職場をつくること。そうした未来を目指し、安城製作所は取り組みを続けていきます。

COMMENT

「できてない」 を 「できる」に。

知と人が集まる場所。