あなたが実現したいこと、学びたいこと、可能性を広げたいことに、この記事は役に立ちましたか?

ぜひ感じたことを編集部とシェアしてください。

家電をはじめ、生活のさまざまなもののスマート化が進み、私たちの暮らしはより一層便利になってきました。スマートになっていく社会において欠かせないもの。実は、見えないところで私たちの暮らしを支えている存在。それが半導体です。

既存の半導体よりも一歩進んだ性能のものが、モビリティの世界から生まれました。実現に至るまでの道程の険しさは、例えるなら、赤ちゃんの肌のように繊細なものを、どんな過酷な環境にも耐えられるほどタフに育て上げるようなもの。タフな半導体が生まれるまでの道のりと、これからの可能性をお伝えします。

この記事の目次

「パワー半導体」がモビリティの電動化のカギを握る

モビリティのスマート化が進み、インターネットと接続し、さまざまなセンサーを備え、自動運転などが可能になっていくと、利便性や快適さが向上します。その一方で、こうしたスマート化の推進は、モビリティの電力消費も加速させます。

電動化に絞って考えてみても、「2050年カーボンニュートラルに伴うグリーン成長戦略」によれば、政府は遅くとも2030年代半ばまでに、乗用車新車販売で電動車100%の実現を目指すとしており、モビリティの進化と普及、それに伴う電力消費量の上昇が予想されます。

電力だって有限です。電力を生み出す資源には限りがあり、私たちが使える電力量は限られています。モビリティのスマート化が進んだとしても、電力の利用効率が上がらなければ、地球への負荷がかかってしまいます。

モビリティの電動化を進めていく上では、エネルギーマネジメントも合わせて考えなければなりません。電動化するモビリティというと、電池やモーターの性能などがよく話題にあがります。

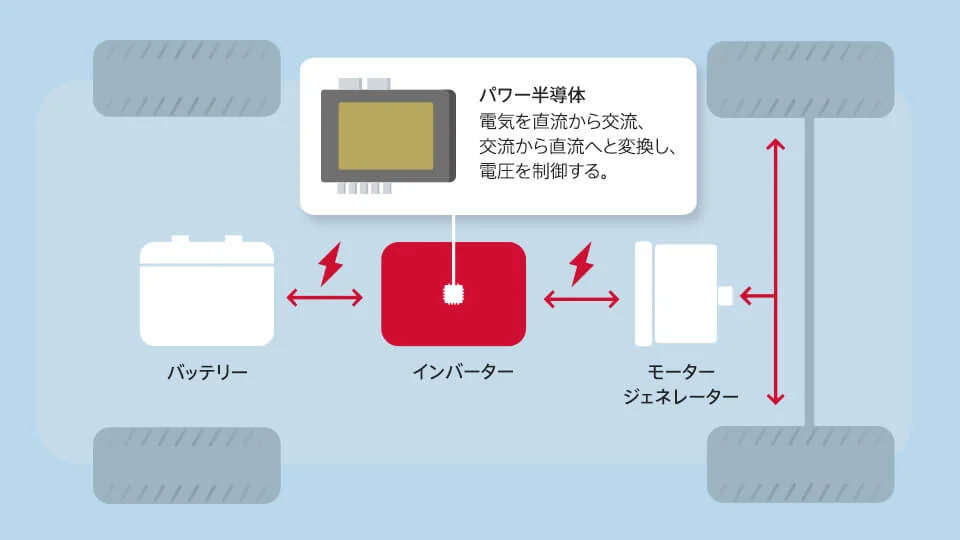

実は、電動化のカギを握るのは、モビリティの中で最大電力を扱う「パワー半導体」なのです。

半導体の進化がモビリティの進化をけん引する時代へ

半導体は私たちの暮らしの中に浸透しています。エアコン、炊飯器、洗濯機、冷蔵庫、テレビ、パソコン、スマートフォン、デジタルカメラなど、多種多様な家電製品に半導体が使われています。

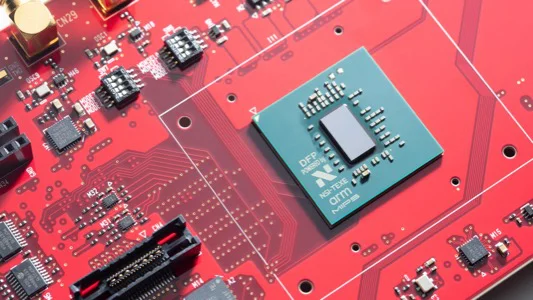

モビリティにおいても、半導体はさまざまな場面で活用されており、「走る」「曲がる」「止まる」を含めた基本的な機能すべてに対して、車内外の画像・距離の測定・システムの状態を検知するセンサーや、自動運転などの「判断」を担うプロセッサなどが搭載されています。パワー半導体は、車載半導体の中でも電動車の中核部品であり、クルマを動かすための非常に大きな電力や電圧を制御する役割を担います。

「CASE(Connected[接続]、Autonomous[自動運転]、Shared & Services[共有]、Electric[電動])」といわれるように、モビリティは今後、コネクト化(インターネット接続)や自動化なども進んでいくため、車載半導体がより重要になってきています。さまざまな先進機能が搭載されたモビリティは、もはや移動する高性能コンピューターと言っても過言ではありません。半導体の進化がモビリティの進化をけん引する時代とも言えます。

コンピューターの性能を決めるのがCPUであるように、これからのモビリティの性能は車載半導体で決まります。ですが、モビリティの中で使われる半導体は、性能が良いというだけでは役に立ちません。

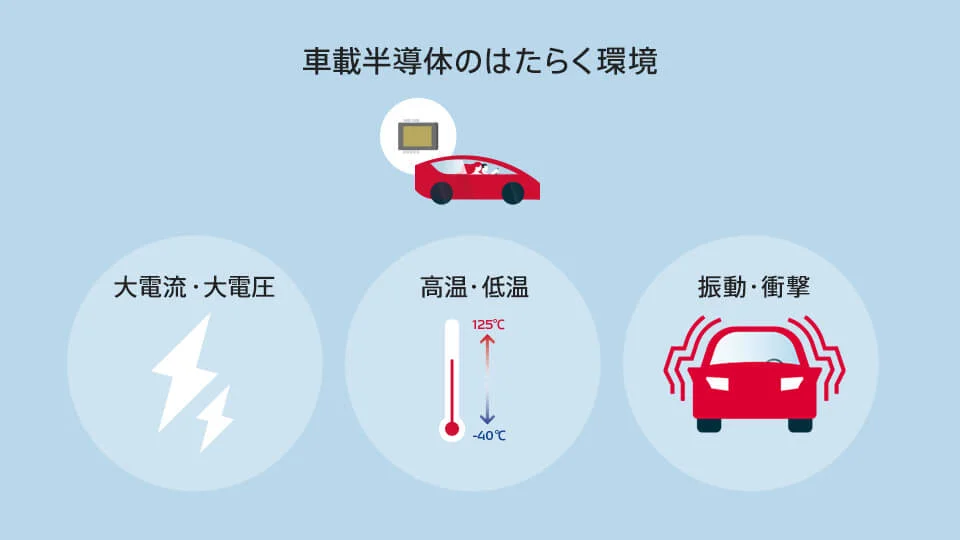

なぜなら、モビリティに用いる部品には、大電圧・大電流に耐えられ、−40℃〜125℃という極端な寒暖差でも、高湿度や激しい振動・衝撃がある中でも、決して止まることなく機能し続ける「タフ」さが求められます。さらに、商用トラックや空飛ぶクルマと呼ばれるeVTOLのような新たなモビリティでは、乗用車では想定できないような負荷がかかることもあります。

ほかの車載部品と同じように、車載半導体に不具合が起きれば人の命に危険が及びます。これからの車載半導体は、モビリティが求める信頼性をクリアした上で環境への負荷なども考慮するといった、高い基準を満たしていかなければなりません。

SiCパワー半導体の開発に情熱を注ぐ

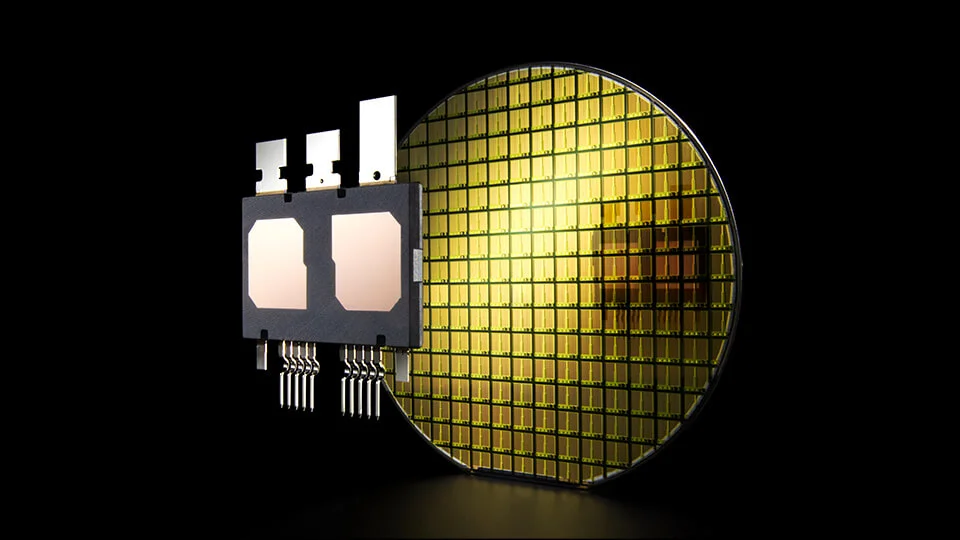

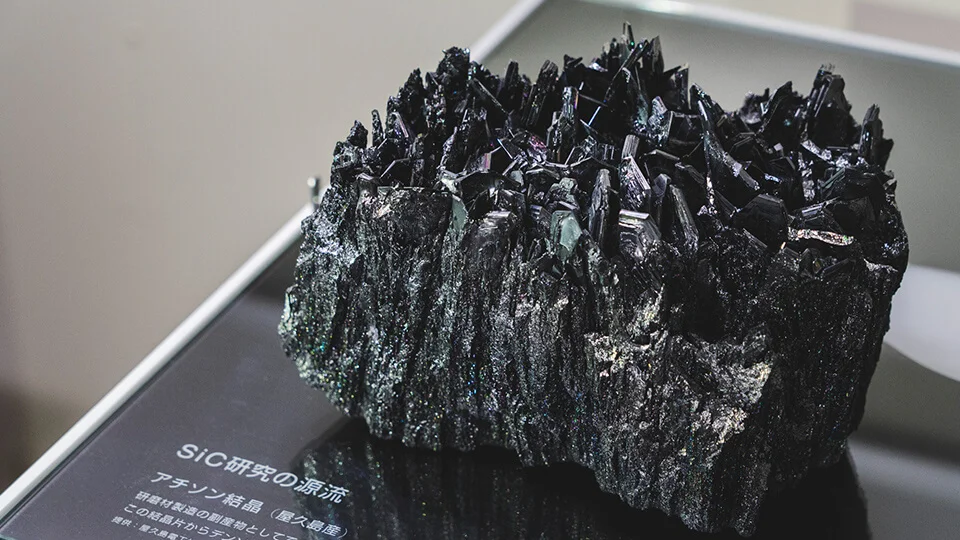

移動する高性能コンピュータである電動車。電動車のエネルギーマネジメントの要となるパワー半導体を車両搭載し耐えるようにするためには、「SiC(シリコンカーバイド)」という新たな素材をタフに育てていく必要がありました。

SiCは従来の半導体と比較して高い性能を持つ一方で、市販の材料では車載に求められる品質に届かず、信頼性を保証できませんでした。パワー半導体は、材料の品質が性能に大きな影響を与えます。そのため、材料から自社で開発する必要がありました。

デンソーでは、そんなSiCの繊細な一面を克服するために高品質な材料開発も進め、パワー半導体として車載に耐え得るタフな部品として育て上げました。デンソーのSiCパワー半導体がインバーターに搭載されると、従来のパワー半導体搭載製品と比較して、体積は約60%削減、電力損失は約70%低減でき、製品の小型化と車両燃費の向上を実現します。小型化が可能になれば、製品化に必要な素材もより減らせ、利用者にとって現実的なコストに近づけられ、車内空間にゆとりを持たせて、より快適にすることもできます。

デンソーが車載に耐えられるSiC半導体を開発できたのはなぜでしょうか。セミコンダクタ事業部の神田は、「デンソーの半導体開発は、当初からモビリティに搭載することを目指してきたことが大きい」と語ります。

「デンソーにおける車載半導体の取り組みの歴史は、1960年代初頭にまでさかのぼります。当初は、社外から半導体を仕入れていましたが、温度環境などが車載の水準を満たしておらず、車載のためにはどんな環境にも耐え得るタフさが最優先だということに気づきました。

車載に適した半導体が世界になかったことから、『今ないなら、自分たちで開発するしかない』と、車載半導体の内製化を目指して研究所を立ち上げました」(神田)

車載に耐え得る半導体を求めて発明を重ねてきたことで生まれた技術のひとつに、「CMOS IC」があります。ICとは、電気信号の流れを高速に切り替えるスイッチとしての役割を果たす小さな電子素子です。デンソーが研究を始めた当時は、CMOS ICより一世代前のICを活用した電卓やマイコンが登場していた時代でした。

「近い将来、クルマの性能は車載半導体がリードすると考えていたデンソーにとって、機能が拡大すれば従来のものよりも消費電力の少ないICが必要になると確信していました。そこで目をつけたのが、1968年に登場したCMOS ICです。

これは、スイッチを新しい構造にしたことで低消費電力が期待される技術でした。デンソーは、当時業界をリードしていた米RCA社(Radio Corporation of America)に技術者を派遣し、最先端の技術を学ばせました。そして、少数精鋭の技術者集団が社内に生まれました。

1972年にCMOS ICの開発に成功そして1977年には、世界初のCMOS車載時計を開発します」(神田)

車載の水準をクリアするために、世界にまだない半導体技術を研究開発してきたデンソー。発明を可能にしたのは、車載という高いハードルのクリアを目指す視点と、モビリティの開発で培ってきた技術。これらの強みは、SiCパワー半導体の開発においても発揮されています。

車載半導体の研究に取り組んできたデンソーが、部署を分けてパワー半導体の開発に本格的に取り組み始めたのは2003年。SiCの開発を担うミライズテクノロジーズ 鶴田和弘は、SiCパワー半導体の開発における苦労を振り返ります。

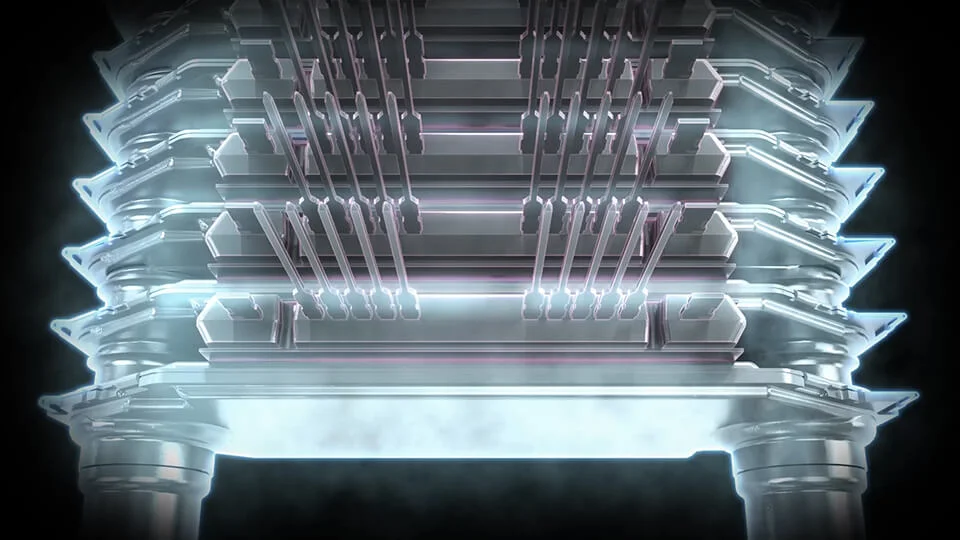

「2000年代に、HEV(ハイブリッドカー)の普及が始まり、モーターを利用して走るハイブリッド車や電気自動車の電力を適切にコントロールするPCU(パワーコントロールユニット)の小型化のニーズが大きくなってきました。

小型化のためには、高効率の放熱技術が欠かせません。当時、PCUはチップの裏面から熱を逃がすのが一般的でした。チップの発熱は、内部で発生するため、表面からも放熱できれば、小型かつ放熱性の高いPCUが実現できるのではと考え、開発に取り組みました。

デンソーは、ラジエーター開発で培った冷却技術があったため、それを活用して両面冷却の技術を開発。小型で高放熱のPCUの開発に成功しました。ただ、開発に着手した当初は『開発者が素人だったから思いついた』と言われたくらい、知識がある人間であればやろうと思わないような難易度で、実際に開発は大変でした。チップの表にも放熱する板を付けることは、技術的に難しかったのです」(鶴田)

技術的には実現できるフェーズとなっても、実用化するには量産化など、さらなるハードルを越えなければなりません。実用化を可能にしている要因のひとつは、デンソーの素材の開発から製品の製造、システムの設計までを一貫してカバーする垂直統合での開発力だと、鶴田は語ります。

「SiCパワー半導体が開発できるようになったといっても、単体で従来のパワー半導体と比べると、まだコストは高い。ですが例えば、とても小さな半導体チップの製造からモビリティシステムまでを一貫して開発し、インバーターという製品にできれば、コスト的にも成立します。垂直統合で開発する力を持っていることで、半導体単体では実用化が難しいものだったとしても製品化できる、それがデンソーの強みです」(鶴田)

また、開発した製品が、想定されるどんな環境下でも正常に動作するように、さまざまな試験で製品の耐久度を測定しています。百何十度もの灼熱やマイナス何十度という極限の環境を試験機の中に再現して、実際に製品を動作させます。そこで起こるあらゆる不具合を探り出し、改善を繰り返すことで、デンソーのタフな半導体製品が完成します。

デンソーは約25年の歳月をかけてSiCパワー半導体を実用化しました。2020年12月9日に販売を開始したTOYOTA 新型MIRAIにも採用されています。

1.スマートなだけでなく、タフな車載水準をクリアする半導体開発の内製

2.モビリティ開発で培ってきた技術の応用

3.総合力を生かした垂直統合によって小型化と高効率を実現する開発

これらの強みを生かして、SiCをタフに育てることに成功したデンソー。この実現には、1960年代に半導体チームが発足して以来、タフな車載半導体製品を世に送り出し続けてきた事業部と、30年近くSiCという繊細な材料に向き合いながらも実用化の夢を諦めなかった研究所の思いの強さが結実しました。

実現はしたものの、SiCはようやく電動化の入り口に立てたところです。これから本格的に加速していく電動化に対する期待に応えきれるか、デンソー半導体の真価が問われると考えています。

更に、今後も革新的な技術で社会に「変革」を促すことを目指して、総合的な技術開発を進めていきます。

SiCパワー半導体には、さまざまな可能性があります。この先、パワー半導体が無線給電に適用され、将来の走行中給電に応用されると、給電システムの大幅な小型化と効率化が可能になります。さらに、パワー半導体の可能性について鶴田と神田はこう語ります。

デンソーは、SiCという材料の実用化を実現しました。その経験を活かし、新たなニーズに対しても応えていかなければなりません。その結果、さらなる新材料の開発が求められても、SiCで培った経験が活きる挑戦になると考えます。

脱炭素社会へ向け、さらなる進化を目指す

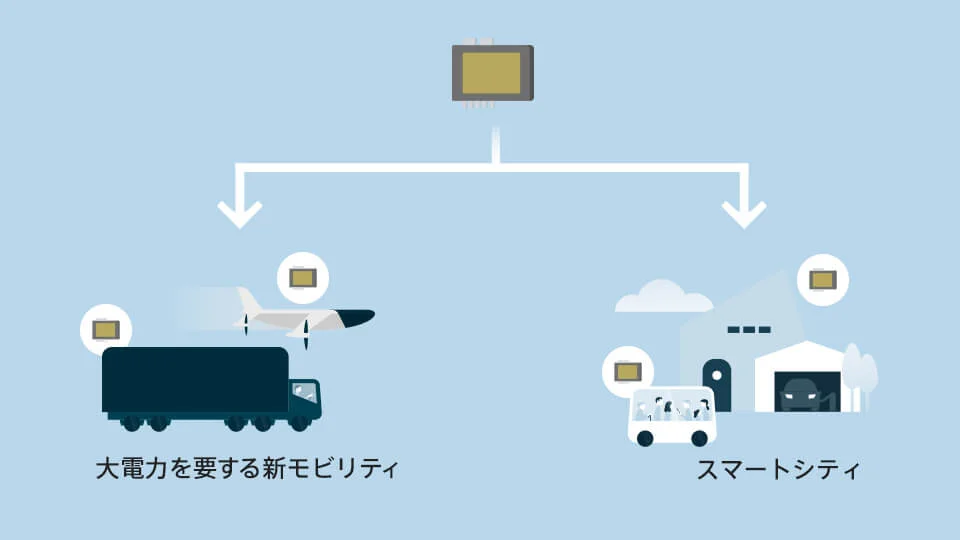

パワー半導体は、モビリティ以外の領域でも活躍できます。現状では、屋内で利用するデジタル家電に用いられることが多い半導体ですが、スマートシティへの取り組みが進む社会では、今後、屋外で使うものもスマート化・デジタル化が進んでいき、タフさが求められます。

例えば、インフラであれば24時間稼働することが前提になります。屋外では、雨風にさらされる日も炎天下の日もあります。そうした環境でも安定稼働させるためには、タフさが求められます。また、「空飛ぶクルマ」であるeVTOLや、建設機械や商用トラックといった従来のモビリティに比べよりタフさが求められる新しいモビリティたちが電動化していくとなれば、半導体もタフでなければなりません。

安定的に稼働するパワー半導体は、そうした場面で活躍するはず。デンソーは、今より多くの場面で電気が必要となっていく近い将来に向けて、自社開発しているパワー半導体を普及させることで、さらなる脱炭素社会の実現に貢献していきます。

COMMENT

SHARE

「できてない」 を 「できる」に。

知と人が集まる場所。