あなたが実現したいこと、学びたいこと、可能性を広げたいことに、この記事は役に立ちましたか?

ぜひ感じたことを編集部とシェアしてください。

かつて一カ所にとどまって決まった作業をしていたロボットは、今後さまざまな場所で多くの作業を担うようになるでしょう。そうした予測不可能な環境やタスクに対応するには、レジリエンス(柔軟性)が求められるはず。デンソーは長年の車載技術の開発で培ってきた「電動パワーステアリングモーター・コントロール・ユニット(EPS-MCU)」の技術を活用し、工場やラストワンマイル配送における“自動配送ロボットの足回り”をスペックアップさせたいと考えています。その先に描くのは、ロボットがより活躍し、私たちの暮らしを支えてくれる未来です。

この記事の目次

複雑な現実世界で求められるロボットの“レジリエンス”

新型コロナウイルスのパンデミックや、異常気象や地震といった災害、さらには先行きが不透明な国際情勢まで、いま私たちは予測不可能な出来事に囲まれて日々を生きています。

こうしたなかで、この数年叫ばれてきたのが「レジリエンス」という言葉です。逆境のストレスにうまく対応・適応する「柔軟性」を意味するこの言葉は、ビジネスから個人のライフスタイルまでさまざまなレイヤーで重視されるようになりました。

このレジリエンスという概念、実はロボティクスの世界でも重要です。かつては工場内で定型的な作業をしていたロボットも、いまでは人が日々利用するレストランや空港といった場所で自律走行しながら働くようになっており、近い将来には街や家庭でも私たちの暮らしを支えるようになるでしょう。

しかし、何が起こるかわからない複雑な現実世界で柔軟に走行するロボットをつくるのは容易ではありません。ロボットが仕事をしやすい“ロボットフレンドリー”な環境を整備しようという動きもありますが、現実世界のあらゆる状況をシミュレーションすることは難しい側面もあります。

こうした状況を踏まえ、自動配送ロボットにもレジリエンスを持たせようという試みが進んでいます。なかでも、「工場・倉庫」と「ラストワンマイル配送」という2つのシーンにおける自動配送ロボット普及の課題について、考えていきたいと思います。

自動配送ロボットの普及が進まない...課題とは

工場というと「同じ製品がたくさん生産される場所」というイメージがあるかもしれません。しかし、いまの世界の工場は“多品種少量生産”、つまり多様な種類の製品を少しずつ生産することが求められるようになってきています。そのような工場では頻繁に生産ラインが組み替えられるため、ロボットにもより柔軟性のあるシステムが求められます。

無人搬送車(AGV)と呼ばれるロボットもそのひとつです。工場の倉庫や工場内の荷物の搬送に使われている既存のAGVは、例えば走行速度を変えたい場合、車輪の動かし方などの細かな制御を、緻密にプログラミングしなおさなければなりません。使い方に合わせたアップデートがスピーディにできないという課題があるのです。

さらに工場や倉庫で動くロボットに求められるのが、生産ラインを止めない信頼性です。AGVができるだけエラーを起こさず、たとえエラーが起こったとしても生産ラインを止めないような仕組みづくりが重要となります。

次は、もうひとつの利用シーンとして想定される「ラストワンマイル配送」について考えてみましょう。

最寄りの配達事業所から消費者の元までの配送を意味する「ラストワンマイル配送」は、運ぶ商品もルートもさまざまです。都市のように人や乗り物の往来が多い場所を移動する場合も、地方のあまり整備されていない土地を移動する場合も同じように配送できなければなりません。

しかし、現行のロボットは整備されていない土地(不整地)での走行が難しいのが現状です。屋外の実証実験では、石や段差につまずいてロボットたちが立ち往生してしまうケースもよく見られています。こうしたことが街で起これば、人間が出向いてロボットを回収しなければならず、人件費の増加につながるでしょう。人間に楽をさせるためのロボットなのに、それでは本末転倒です。

このような課題があることから、ラストワンマイル自動配送ロボットは、なかなか普及が進んでいない現実があります。

課題を、足回りから解決する可能性を秘めるEPS-MCU

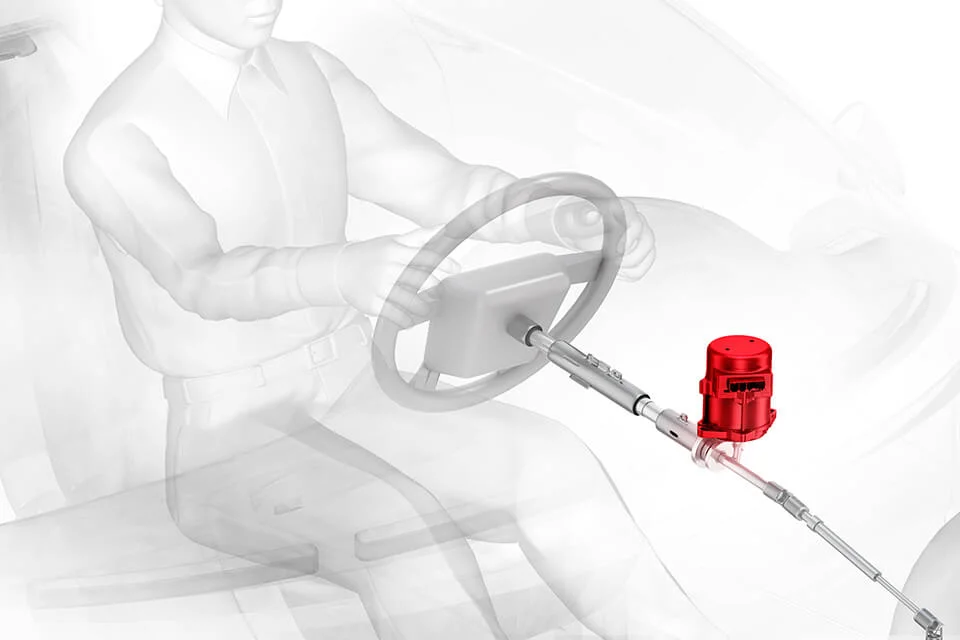

そこでデンソーでは「電動パワーステアリングモーター・コントロール・ユニット(EPS-MCU:Electric Power Steering Motor Control Unit。以下、EPS-MCU)」の技術を使用し、 “ロボットの足回り”をスペックアップすることで、自動配送ロボットのレジリエンスを高めていこうとしています。

私たちが普段乗っている自動車の「曲がる」機能をアシストしているのが、この「EPS-MCU」というシステム。「EPS-MCU」がハンドル操作をモーターの力でアシストしているため、私たちは軽い力で数トンの自動車を操作できているのです。

このEPS-MCUの特徴として、自動車品質で製造されているからこその「信頼性」「パワフルさ」「頭の良さ」「コストメリット」が挙げられます。

そのような特徴を持ち合わせているEPS-MCUは、自動車の補機モーターとしてだけでなく、自動配送ロボットの主機モーターとしても活用先を広げていけるのではないか。

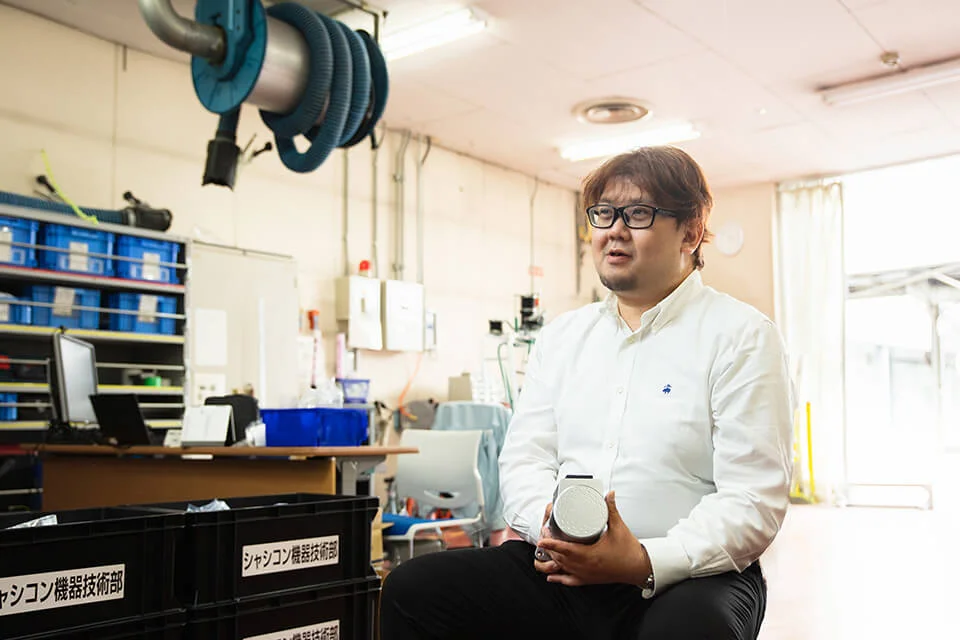

ロボット用駆動モジュールの企画・開発に関わっているシャシコン機器技術部 事業創造室の藤井 淳はそう考えています。

「これほどハイスペックなモーターって、なかなかないんですよ。

この製品は、自動配送ロボットが持つ課題を、足回りから解決できる可能性を秘めている。なので、EPS-MCUをモーターとして活用した、ロボット用駆動モジュールの開発を始めたのです」(藤井)

デンソーのEPS-MCUの大きな特徴は、2系統であるということです。駆動回路やモーター巻線などの構成要素がひとつずつある1系統のものが主流のなかで、デンソーは、構成要素が2つある2系統のEPS-MCUを2015年に世界で初めて市場に投入しています。

「その特徴は、「信頼性」につながります。

一般的なモーターを搭載したAGVは、モーターが故障すればライン上で停止してしまい、生産へ影響を及ぼしてしまいます。

それに対して、2系統のEPS-MCUを搭載したAGVであれば、故障したとしても、残ったもう1系統の出力で動くことができる。つまり後続のAGVを邪魔せず、生産を止めないように脇道に避けることができるのです」(藤井)

また、2系統であることは「パワフルさ」も生み出します。2系統のEPS-MCUの場合、2つの回路に分割して電流を流し込み、最終的にはひとつのモーターに出力が集約されるため、一般的なモーターと比較し、単位面積あたりの出力密度が2倍以上高くなります。

その「パワフルさ」によって、AGVは一度に大量の荷物を運ぶことができるようになります。つまり1台あたりの仕事量を増やすことができ、導入台数を減らすことができるのです。

ラストワンマイル配送を担うロボットにおいては、屋外の不整地での走破性を高めることができる、と藤井は考えています。

「屋外には、張り出した木の根っこや、歩道と車道の間の段差、さらには階段といったさまざまな障害があります。

そうした障害を乗り越える高い走破性を実現するには、タイヤを大きくすることと、駆動力を高めることの両立が求められます。しかし、その2つはトレードオフの関係にあります。タイヤを大きくすると、モーターの出力が同じ場合でも、駆動力が低下してしまうのですよね。

EPS-MCUは、同体格のモーターと比較すると圧倒的にパワフルなので、タイヤを大きくしても、十分な駆動力を実現できます」(藤井)

「頭の良さ」という特徴も重要です。EPS-MCUには高い演算能力を持つマイクロコンピューターが搭載されており、「目標値に対して高応答で追従できる」という特徴があります。

「EPS-MCUは人体で例えるならば、“脊髄”の役割だと思っています。

人間は、目の前の道が多少ボコボコしていたときに、脳からの司令がなくても脊髄の働きで左右の足を最適に動かせますよね。

一般的なモーターであれば、ボコボコした道に対してどう車輪を動かすべきかを明確に指示する必要があり、再度プログラミングしなおさなければなりません。

それに対してEPS-MCUは、多少のボコボコであれば脊髄反射のように、最適に車輪を制御して乗り越えられます。

この特徴を活かせば、予測が難しい屋外環境でも、ロボットがスムーズに走行できるようになるのではと考えています」(藤井)

そうした「頭の良さ」は、生産ラインが頻繁に変わる少量多品種生産の工場などでも活きてきます。

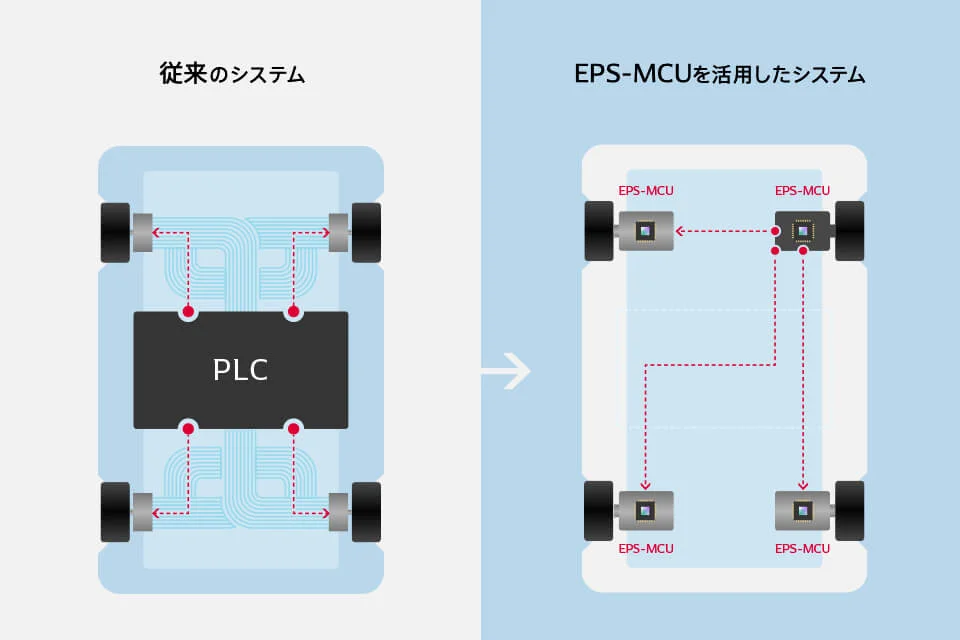

現行のAGVには、ライントレースや通信制御などを司る「PLC」と呼ばれるコントローラーが搭載されています。PLCは大きく高額で、配線が複雑になることも多く、エラーが起きやすいという特徴があります。

高性能なマイクロコンピューターを搭載しているEPS-MCUは、PLCが担っていた機能を取り込むことができます。

「EPS-MCUではシステム構成や配線をぐっとシンプルにできるため、配線ミスを起こしにくくなり、AGV導入のハードルを下げることができます。

さらに、運用のしやすさにもつながります。制御に関するベーシックなプログラムは駆動モジュール側で準備しておけます。そのため、走行ルートを変更する場合に、現場の方が、細かい制御方法を気にすることなく、AGV運用の変更を考えることに集中できる。

変化に柔軟に対応できるようになるため、現場側での工数を減らすことができます」(藤井)

非常にハイスペックなEPS-MCUですが、車載製品として大量生産しているため「コストメリット」があります。加えて、万が一故障しても交換がすぐできるという安心感があります。

このように、高いレジリエンスを授けることができる駆動モジュールを、さまざまな自動配送ロボットに低価格で提供できるようになれば、私たちの暮らしを支える物流に大きな変化を起こせると考えています。

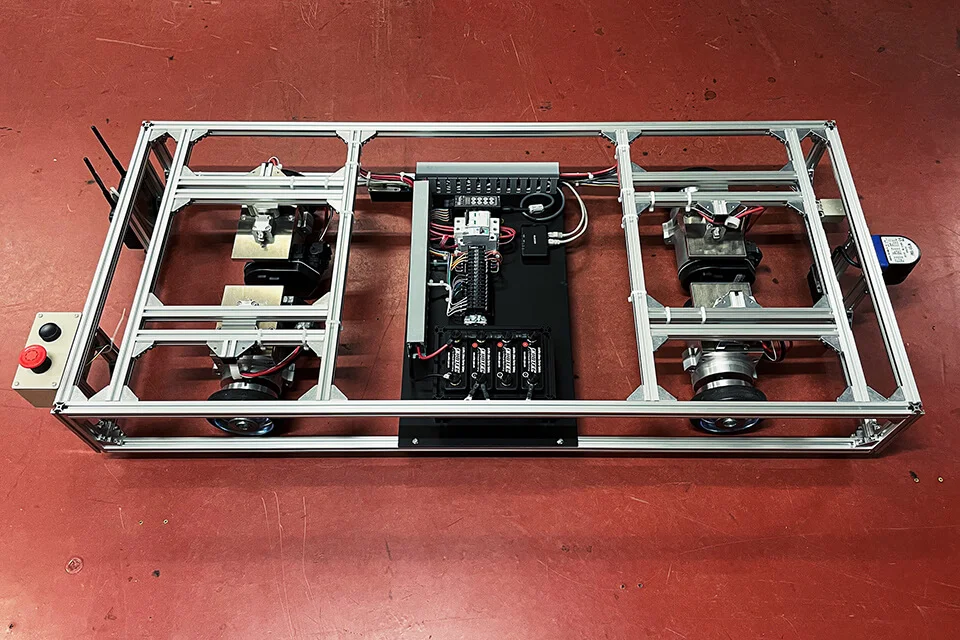

デンソーではまず社内で実績をつくるため、静岡県湖西市にある湖西製作所のAGVに駆動モジュールを搭載し実証実験を行っています。その成果は目を見張るものでした。

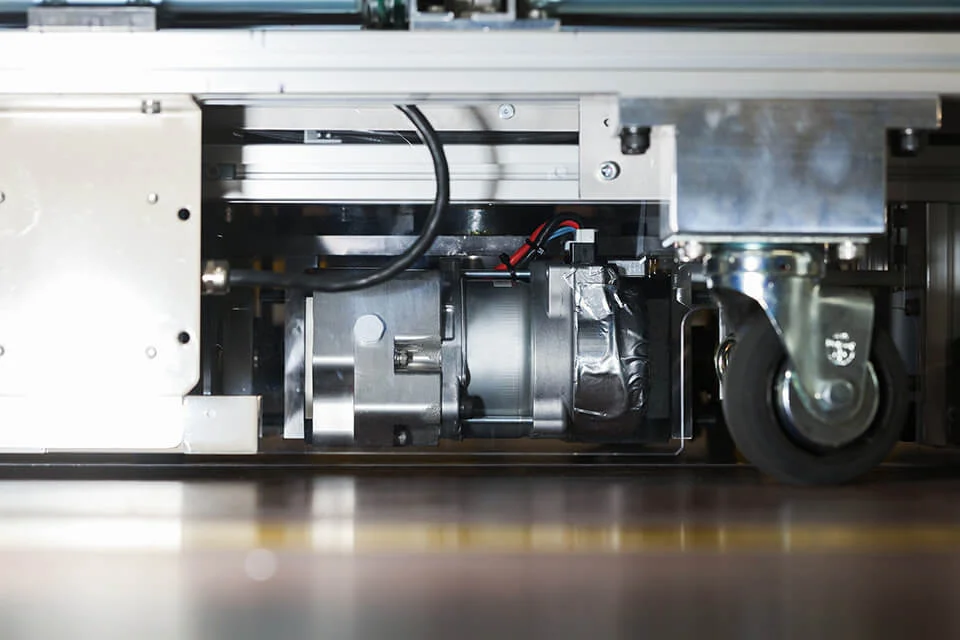

湖西製作所で実際に投入されているEPS-MCU搭載のAGV。

現在はさらにきびきびと素早く動く次世代モデルを開発している。

「現行のAGVと新しいEPS-MCUを積んだAGVに同じコースを走らせてみると、スピードと精度に大きな差が出ました。

どちらも黒いラインを検知して走行しているのですが、EPS-MCUを積んだAGVはかなりのスピードが出ているにもかかわらず急なカーブでも脱線しません。制御能力がすごく高いのです。

このきびきびとした動きを見たときに、EPS-MCUは自動配送ロボットのスペックアップを実現できると確信しましたね」(藤井)

性能を体感してもらうために、ラピッドプロトタイピングを繰り返す

駆動モジュールの開発過程で藤井が大切にしているのが、「すばやく試作品(プロトタイプ)をつくり、実験し、改良する」というスパンを短期間で回すラピッドプロトタイピングです。

開発初期、藤井たちはEPS-MCUを活用した駆動モジュールに椅子をつけただけのシンプルなプロトタイプを1ヶ月ほどで開発しました。

「企画のプレゼンテーションをするだけでは、EPS-MCUの可能性が伝わりにくいと思いました。なので、乗ってもらうことでその性能を体感できるものをつくりました。

そのおかげで『これはいけるな』という雰囲気がさまざまな方々に伝わりました。これが大きな契機でしたね」(藤井)

プロトタイピングとフィードバックの正の循環をすばやく回すこと。それが、いまの駆動モジュールのプロジェクトへの期待につながっているのだと藤井は言います。

駆動モジュールの「ニーズに合わせた最適解」を探し続ける

そんなチームの目標は、工場やラストワンマイル配送のみならず、人を乗せる小型モビリティや農業といった領域にも、レジリエンスの高い駆動モジュールを展開していくことです。

デンソーには幅広い領域のプロフェッショナルたちが存在し、技術を磨き上げているため、お客さまのニーズに合わせてさまざまな機能を駆動モジュールにアドオンできると考えています。

藤井たちは、社内で自動運転やモバイル冷凍庫、農業ロボットや産業用ロボットの開発をするチームなどと提携し、駆動モジュールの可能性を探っています。こうしたコラボレーションによって、多種多様なニーズに対して柔軟性のあるシステム提案ができるようになると考えています。

このような柔軟なシステムを考えられるのは、先人たちが20年近く研究開発を続けて実現した、ハイスペックなEPS-MCUのおかげだと、藤井は言います。

「EPS-MCUは、ハード面でもソフト面でも土台が安定していて、その上にさまざまな機能を積んでいけるだけの懐の深さがあります。制御性がものすごく高いし、熱いエンジンの真下で泥と水をバシャバシャ浴びても全く壊れないタフさがある。僕たちは、そのすばらしい製品の価値を最大限引き出して、うまく活用しようとしているだけなのです」(藤井)

その一方で、「ニーズに合わせた最適解を探り続けていく」というのが藤井たちの見解です。

「EPS-MCUだけですべてをカバーできるとは思っていません。例えば、キックボードはどちらかというと見た目やコンパクトさが重要だったりしますよね。そういうときにはEPS-MCUではなくインホイールモーターが適しているかもしれません。

いまはEPS-MCUを活用した駆動モジュール開発に取り組んでいますが、その後は用途に合った最適解をデンソーの中でつくり上げていきたいと思っています。そこでも正の循環を回したいですね」(藤井)

その発言の背景には、デンソーとして新しいビジネスを生み出す風土をつくりたいという藤井の思いがありました。チームはいま、まずはEPS-MCUの分野で成功事例をつくることに注力しています。

「これまでは、自動車サプライヤーとしてクローズドにものづくりをしていましたが、これからは車載の技術が持つ価値を、世界にオープンに広めていきたい。このプロジェクトで成功事例をつくり、その波が他事業にも広がるといいなと思っています」(藤井)

目指すのは「人がより創造的になれる未来」

“足回り”がスペックアップし、環境に対するレジリエンスの高い自動配送ロボットが実現したとき、その先に待ち受けているのは「人がより創造的になれる未来」だと藤井は考えています。

「運ぶこと自体は単純作業なので、人にいかに楽をさせるか、が重要だと考えています。機械が作業を担ってくれる分、人には時間ができる。新たな価値をもたらすモノやコトの創造にパワーをかけられるようになるといいなと思っています」(藤井)

デンソーは、工場やラストワンマイル配送、さらには小型モビリティや農業まで、多種多様な自動配送ロボットの足回りのスペックアップを実現するため、駆動モジュールの開発を続けていきます。そして、高いレジリンスを持つ自動配送ロボットが普及し、人々がより楽に、クリエイティブになれる世界を目指していきます。

COMMENT

「できてない」 を 「できる」に。

知と人が集まる場所。