あなたが実現したいこと、学びたいこと、可能性を広げたいことに、この記事は役に立ちましたか?

ぜひ感じたことを編集部とシェアしてください。

リサイクルによって原材料の投入や廃棄を最小限に抑えつつ、製品やサービスの付加価値最大化を目指す仕組みである「サーキュラーエコノミー(循環型経済)」の考え方に世界的な注目が集まっています。

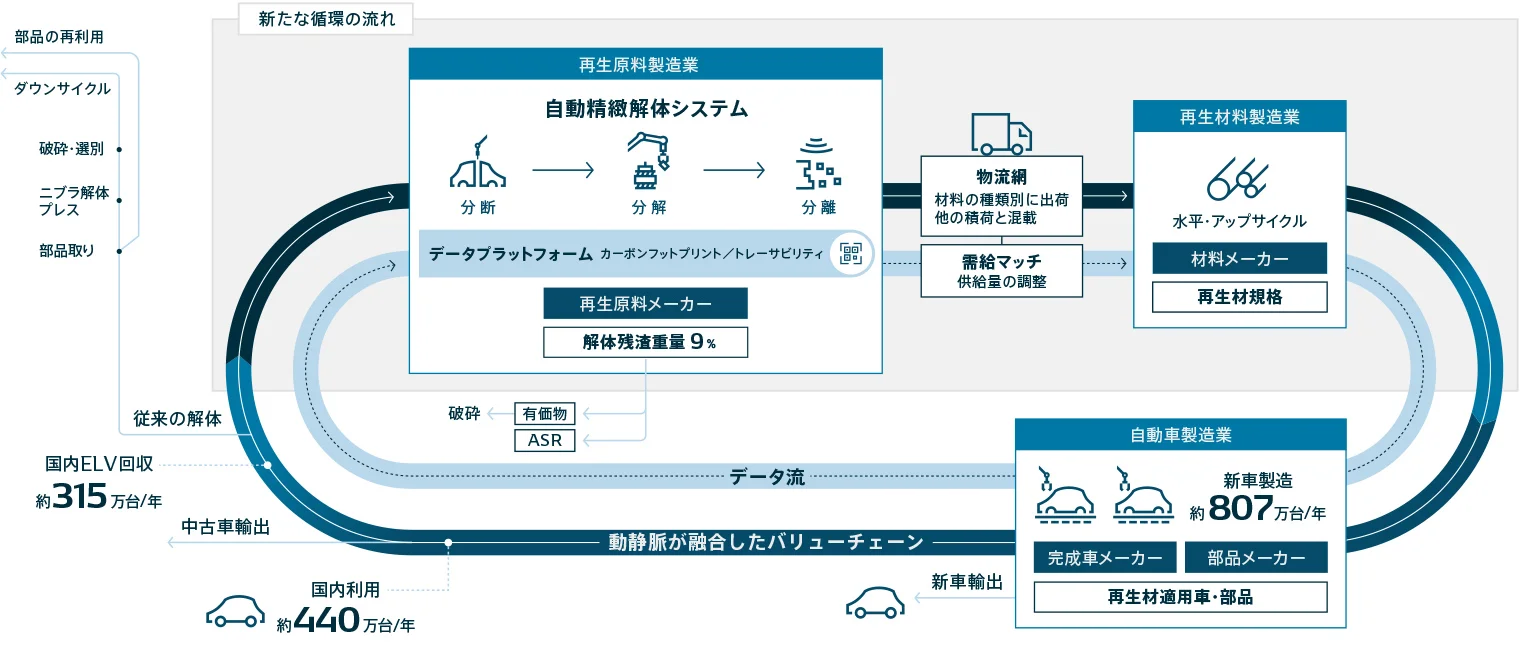

自動車業界においてもこうした仕組みへのシフトが検討され始めたなかで、廃棄されたクルマの資源を再びクルマや他の製品へと変える資源循環の仕組みをつくるには、自動車を精緻に解体できるシステムの構築や、これまで切り離されてきた動脈産業(生産・販売)と静脈産業(解体)の融合など、乗り越えなければならないさまざまな壁があります。

今回は、デンソーも参画している、ELV(End-of Life Vehicle:使用済み自動車)の回収から、再生原料や材料の製造、そして資源を活用してクルマを製造する流れの設計を目指した「BlueRebirth」プロジェクトの全体像をご紹介します。

この記事の目次

自動車業界における「サーキュラーエコノミー」の現在地

世界では「地球の豊かさ」と「経済成長」の両立を目指して、サーキュラーエコノミーへの移行が進んでいます。中でも注目されるのが自動車産業における資源循環です。

都市には「都市鉱山」と呼ばれる未利用資源が多く存在し、再利用による効果が期待されています。数万点の部品で構成されるクルマもその一つであり、資源の輸入依存や国際情勢の変化による供給リスクを減らすために、国内で発生した自動車廃材を再利用し、新たな自動車を生産する体制が求められています。

EU(欧州連合)は2000年に「ELV指令」を制定し、メーカーに廃車の解体費用の一部負担や、廃車部材の一定比率以上のリサイクル義務化を求めています。さらに2023年、欧州連合から新車に25%以上のリサイクル樹脂の使用義務化の案が掲げられています。

こうした動きもあり、ドイツでは2023年1月に、16企業・機関からなる「C2C(Car to Car)コンソーシアム」が発足。新車の再生材使用量を現状の30%から50%に増やすと同時に、廃車から回収した素材を新車に再利用する動きが始まっています。

このように、特に欧州を中心に「自動車の資源循環」が加速している状況です。

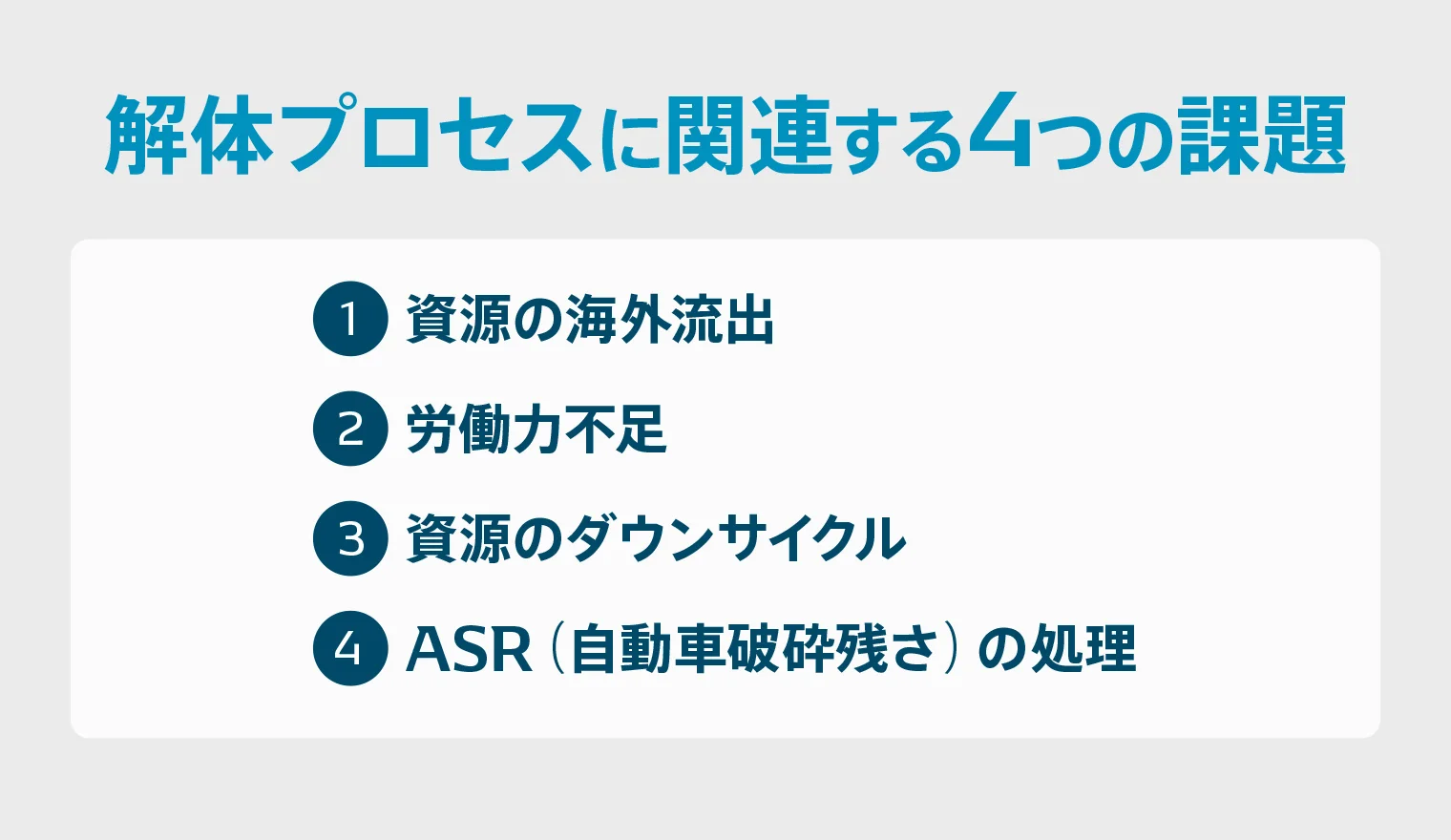

自動車産業における資源循環を阻む4つの壁

世界ではこうした動きがある一方、日本国内では、自動車産業におけるサーキュラーエコノミーへの移行は容易ではありません。

欧州ではリサイクルメジャーと呼ばれる大企業が解体のプロセスを担う一方、日本では自動車の解体は都道府県単位の認可制で小さな事業者によって行われています。サーキュラーエコノミーの実現に向けては、一連の解体プロセスに関連する4つの課題が指摘されています。

第一に「資源の海外流出」です。経済産業省のレポート「成長志向型の資源自律経済戦略」内の2020年のデータによれば、年間約440万台の登録抹消車のうち、約125万台が海外に輸出されています。さらに、解体後の資材も多くが海外へ流出しており、国内資源の流出は深刻化しています。

第二に「労働力不足」があります。自動車解体や破砕には手作業での部品取り外し・分別作業や危険物処理が求められます。エンジンなどの重量物を取り扱うことも多く、比較的負荷の高い作業が中心となる静脈産業(解体・リソーシング)には、若年層の参入が少なく労働力不足が深刻な問題となっています。

第三に「資源のダウンサイクル」があります。現状、自動車を構成する部品の多くは品質や価値が下がっている状態で再資源化されています(ダウンサイクル)。この状態での循環が続けば、再資源化できる資源が減少していくことが予想されます。

第四に「ASR(自動車破砕残さ)の処理」の問題です。自動車の破砕後に残る、樹脂や金属、ガラスなどは「ASR」と呼ばれます。これは再生材料の再資源化などにかかる経済的コストが大きいため、その多くが焼却処理され、発生する熱を回収し再利用する「サーマルリカバリー」に回っているのが実情です。

こうした課題を乗り越え、日本の自動車産業におけるサーキュラーエコノミーを実現するためには、自動車に使われる材料が再び自動車に活用される「Car to Car」の新しいサイクルを構築することが求められます。

日本でも新しいバリューチェーンを構築することで、自動車の資源循環を実現できないか──そんな問いから始まったのが、「BlueRebirth」プロジェクトです。

動脈と静脈を融合する新たなバリューチェーンの構築を目指す「BlueRebirth」

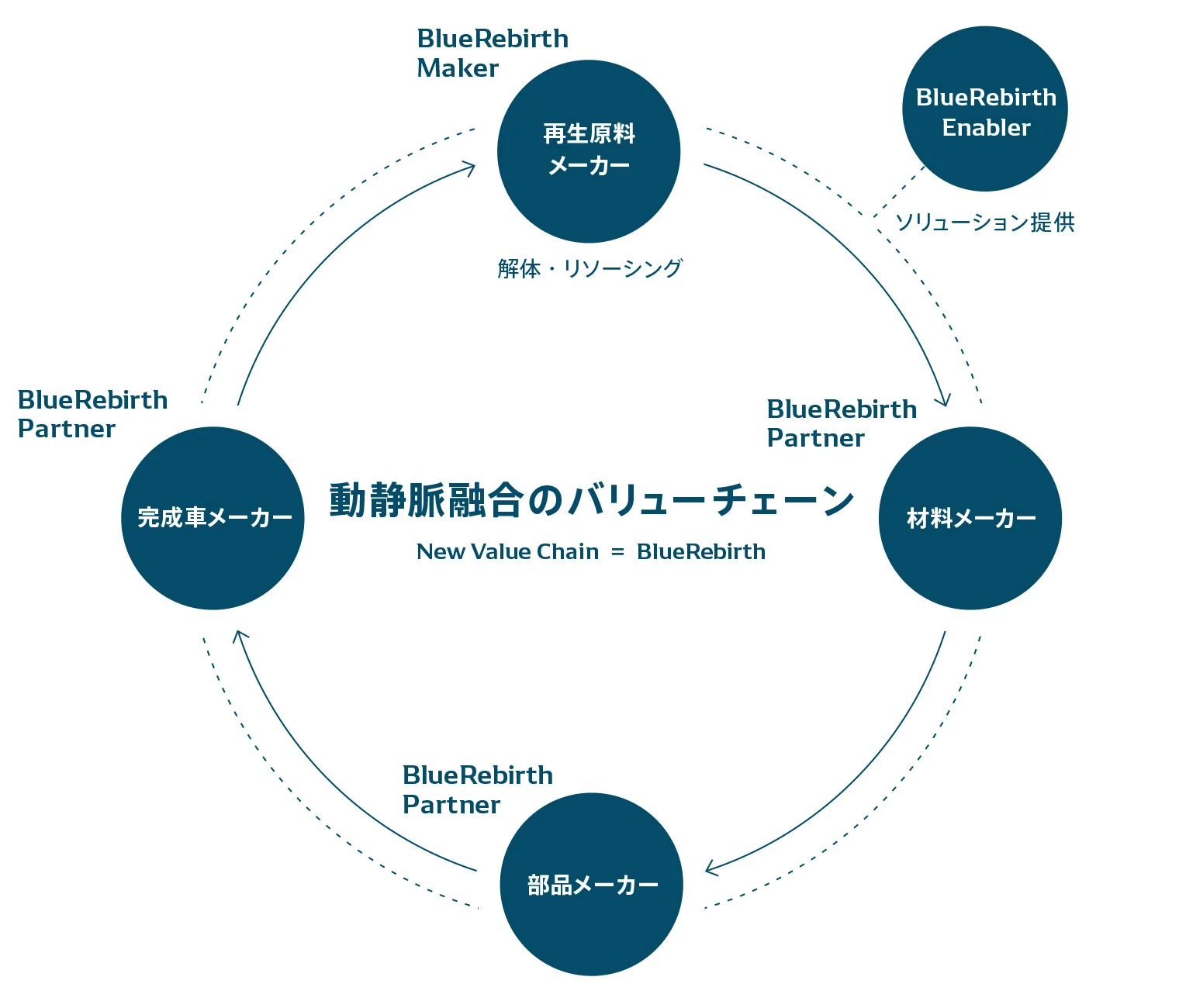

BlueRebirthは、ELV(End-of Life Vehicle:使用済み自動車)の回収から再生原料・材料の製造、そして再び自動車の製造に資源を活用する一連の流れを設計し、動脈産業(生産・販売)と静脈産業(解体・リソーシング)を融合した新たなバリューチェーンの構築を目指すプロジェクトです。

材料メーカー、完成車メーカー、部品メーカー、再生原料メーカーが密に連携することで、動静脈が融合したバリューチェーンを構築し、資源を過度に消費せず自動車をつくれる環境、すなわち自動車に使われる材料が再び自動車に活用される「Car to Car」のエコシステムの実現を目指しています。

本プロジェクトでは、「ELV重量の90%以上を資源として回収すること」「日本国内で年間100万台のELVを再生」「自動精緻解体システムにより1台あたり900秒以下で再資源化プロセスを完了」という具体的な目標を掲げています。

この新たなバリューチェーンでは、各プレイヤーの役割を3つに分類しています。1つ目は、デンソーのような自動精緻解体ロボット及びシステムを供給する「BlueRebirth Enabler(ブルーリバースイネーブラー)」。2つ目は、再生原料メーカーである「BlueRebirth Maker(ブルーリバースメーカー)」。そして3つ目が、完成車メーカー、部品メーカー、材料メーカーなどの原料の使い方や要求仕様を出す「BlueRebirth Partner(ブルーリバースパートナー)」です。

2025年6月には、自動車産業における資源循環をより加速させるために、環境省や経済産業省とも連携し、「BlueRebirth協議会」が設立しました。

協議会には、BlueRebirthプロジェクトで活動してきた再生原料メーカーから研究機関まで、バリューチェーン構築における各プレイヤーが参画した技術開発から広報・ブランディングまで、直面している課題解決のために複数の分科会で活動しています。

日本の自動車産業において動脈産業と静脈産業を融合させたバリューチェーンの社会実装に向け、再資源化した素材を持続可能な形で流通させていくための「品質・量・経済合理性」の担保が重要な課題となっています。現在、協議会の中では6つの分科会が組織され、それぞれのトピックにおいて「品質・量・経済合理性」の課題をクリアするための議論と実践が進んでいます。

たとえば、再資源化の技術力の向上は喫緊で取り組むべきアジェンダです。不純物も考慮した上で、再資源化素材の純度や品質の信頼性をいかに保証し製品化できるかが、循環型の資源流を再構築するためのカギになります。

さらに、拠点ネットワークにも課題が存在しています。技術開発ができたとしても、解体する自動車や解体後の資源の流通ネットワークが整備されていないと、自動精緻解体は現実的に実装できません。輸送費がネックにならないように、ELVの回収、再生原料や材料の製造、自動車製造のバリューチェーン全体の拠点ネットワークを検討することも大事な観点です。

他にも、バリューチェーン内で製品の情報共有をどう円滑に行っていくか、トレーサビリティをどう担保していくかなど、取り組むべき課題は山積しています。これらの課題をすべてクリアして「品質・量・経済合理性」が伴った循環型のバリューチェーンを構築するために、BlueRebirth協議会では企業の垣根を超え、国とも連携しながら活発な議論が展開されています。

デンソーの強みを活かした世界初※の自動精緻解体システムを提供し、自動車の資源循環に貢献

BlueRebirth協議会では、デンソーのCTO(最高技術責任者)である武内裕嗣が協議会会長に就任し、全体をリードする立場を担っています。BlueRebirthの構想を打ち出し、その中核を支える自動精緻解体システムを開発・提供する立場として、活動に注力してきました。

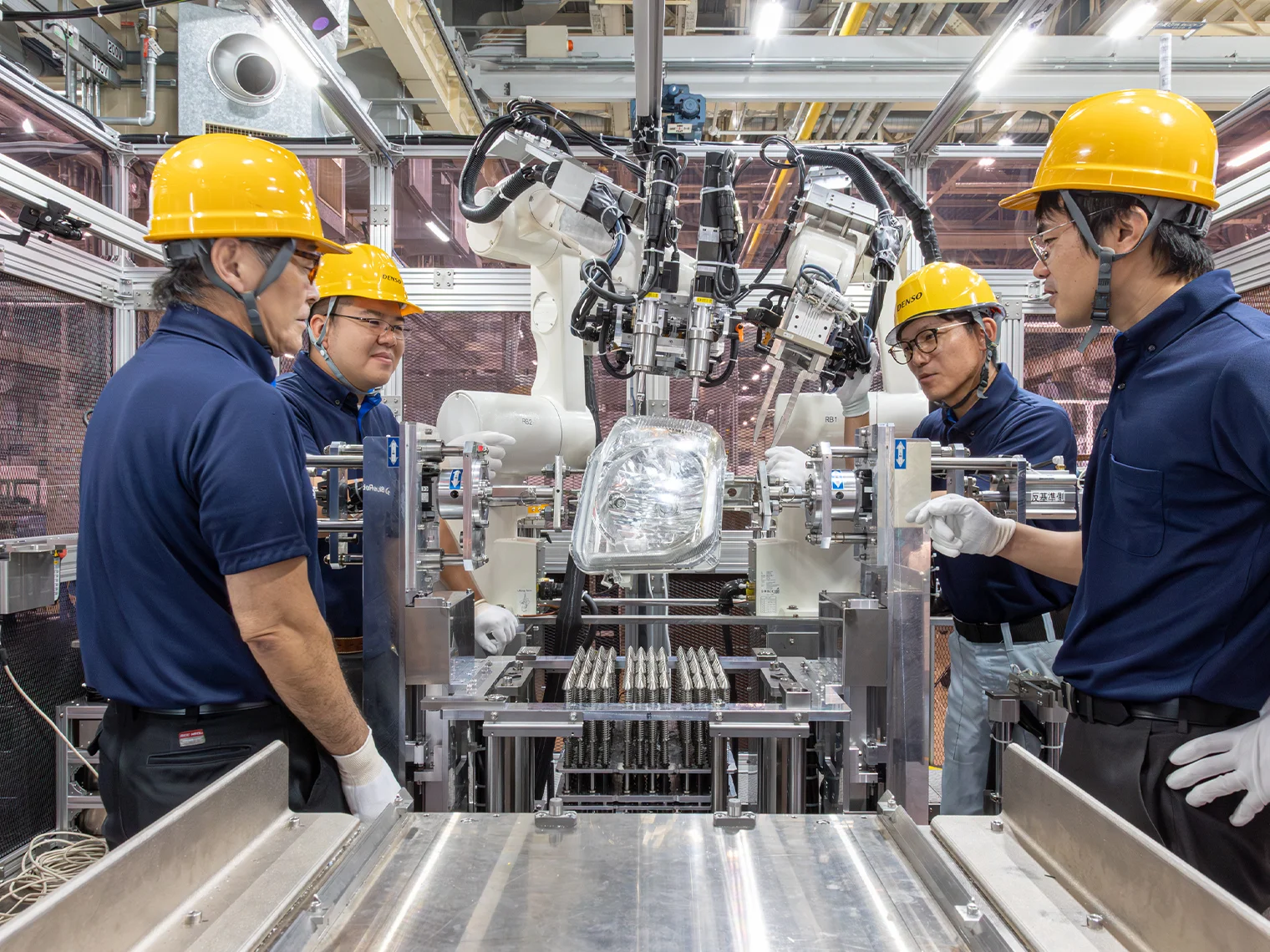

自動精緻解体システムとは、ロボティクス技術やAIの認知・判断技術を駆使して自動車の精緻な解体・選別を行い、破砕する前に材料を分類することで、信頼性のある素材を取り出すことができるシステムです。このシステムの実装により、ELV(End-of Life Vehicle:使用済み自動車)の再資源化に向けたプロセスを1台900秒以下で完了し、ELV重量の90%以上の回収を目指しています。

こうした自動精緻解体システムの構築において、デンソーがこれまでの事業で培ってきた3つの強みが活かされています。

第一の強みは「自動車部品に関する豊富な知見」です。多様な自動車メーカーへの部品供給を通じて蓄積した知見は、部品の再利用や再資源化に大きく貢献しています。

第二の強みは「広域にわたる生産技術の高さ」です。自動車部品を作るために培ってきた、総合的な技術力を有しています。部品を作るためのライン設備を内製で作る力、そのラインを運営する力、材料を開発する力、その材料を利活用する力、生産現場で活躍するロボットを内製する力、それを使いこなす力──これらのさまざまな技術力はすべて、今回の資源循環の仕組みの構築に応用されています。

第三の強みは「新事業分野でのチャレンジ経験」です。特に手術ロボティクスの分野での知見が、自動車の精緻解体技術に活かされています。手術時に医師の腕を支え、生理的に生じる手のふるえや疲れを軽減する手術支援ロボット『iArmS』や、手術室情報融合プラットフォーム『OPeLiNK』で培ったロボティクス技術が、ロボットによる正確な解体の制御に貢献しています。

BlueRebirth協議会では幹事を務め、デンソー サーキュラーエコノミー事業開発部としてBlueRebirthプロジェクトを率いてきた奥田英樹は、この活動に力を入れる背景について次のように説明します。

「デンソーは約70年間、『小型化・軽量化・高信頼』という製品価値を追求してきましたが、一方で振り返ってみると、これらの要素の追求のために、手放してきてしまったこともあると感じています。たとえば、これまで私たちはコイルをはじめ銅の絶縁などの信頼性を高めるために、樹脂に埋め込んで一体化する処置を行ってきました。これは部品の小型化・軽量化にもつながる合理的な対処でありますが、樹脂と一体化させたコイルなどは極めて分解しにくい構造になってしまっており、再資源化しにくいのです。

商品価値を高め、お客様によりよいものを届けるために重要ではあったものの、循環型とは言い難いものづくりをしてきた事実がある。その後始末をしないといけないのではないか──BlueRebirthの取り組みは、こうした過去への責任を果たしつつ、未来に向けて新たな価値を創造し、資源だけでなく人々の幸福も尊重する『幸福循環社会』を実現していくための重要な挑戦なのです」(奥田)

青く美しい地球を次の世代に残していくために

BlueRebirthの取り組みは今後社会にどのような影響を与えうるのでしょうか。奥田は「自動車にとどまらない社会への価値提供」と「国内における資源循環」について次のように語ります。

「あらゆる機械の解体において、自動車は最も難易度の高い部類に入ります。自動車を精緻に解体できるシステムを作れれば、他のありとあらゆる機械の自動解体も現実的になり、さまざまな分野で資源循環の仕組みを構築できると考えています」(奥田)

先述の「国内における資源循環」も欠かせない観点です。昨今の経済安全保障の状況は極めて不安定であり、これまで通りの条件で輸出入が成立し続ける保証はどこにもありません。そんな中で、これまで多くを輸入に頼ってきた材料調達を、循環型のバリューチェーン構築によって国内でまかなえるようになれば、日本の産業基盤そのものを安定させる一因となります。

「いま、世界中で資源が不足していて、日本の中古車の多くが海外に流出して再利用されています。国内でしっかりと再資源化できるバリューチェーンが成立すれば、こうした資源の流出を抑えるとともに、環境負荷を軽減できるわけです」(奥田)

自動車産業のみならず、日本の産業全体にポジティブな影響をもたらしうる、BlueRebirth構想。

「私たちが生業としている『ものづくり』は、本質的にクリエイティブで、楽しいものなんですよね。ただし、そう無邪気なことを言っていられる状況ではないことも理解しています。新しいものを作ること、クリエイティブな営みが環境にとって『よくないもの』と見なされないように、『クリエイティブとサステナブルの両立』を常に念頭に置き、それらの相乗効果を持って社会をポジティブに発展させていきたいです。

願わくば私たちを含めたBlueRebirthに関わるパートナーの皆さん、特に再資源化を司る静脈企業を、子どもたちから『世の中をよくしているカッコいい企業』として、憧れの的になるような存在にしていきたいんですよ。こうした取り組みを本気で続けていくことによって、子どもたちからの眼差しがそんなふうに変わっていけば、『デンソーも社会から必要とされる会社に一歩近づいたな』と、自信を持って言えるのだと思います。

私たちはいま、BlueRebirthの関連事業に携わる新たな人材を求めています。OEMやハウスメーカーや大型設備メーカーなど、大型量産設備の生産技術の工程設計経験がある人は大歓迎です。自ら進んで難しい課題に立ち向かい、仮説検証ができる人。『静脈ビジネス』というこれから注目されるべき新たな領域を、ワクワクしながら開拓していける人に、ぜひ仲間になってほしいなと思っています」(奥田)

日本の根幹を支える自動車産業を、世界初 の静脈産業システムと組み合わせることで、世界一共感・共鳴される動静脈融合産業に進化させていきます。

経済安全保障の確保にもつながり、静脈産業が子どもたちの憧れる職業となる。モノづくりにおける「クリエイティブ」と「サステナブル」を両立し、デンソーはこれからも、培ってきたロボティクスやAI、センサ技術といった強みをフル活用し、幅広いビジネスパートナーと共に、持続可能な社会の実現に向けて挑戦していきます。

※ 2025年10月14日時点 デンソー調べ。

COMMENT

「できてない」 を 「できる」に。

知と人が集まる場所。