あなたが実現したいこと、学びたいこと、可能性を広げたいことに、この記事は役に立ちましたか?

ぜひ感じたことを編集部とシェアしてください。

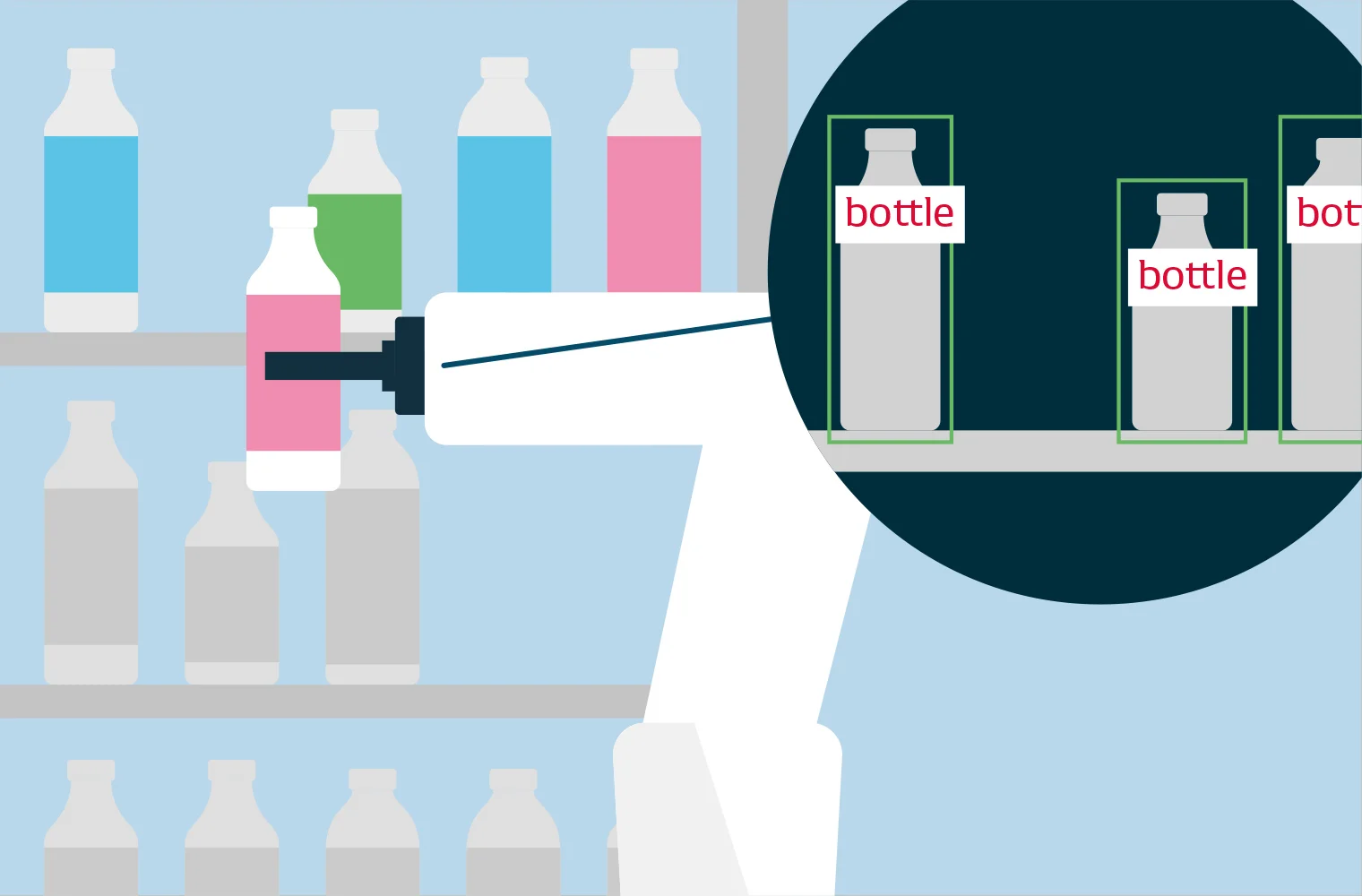

少子高齢化による労働人口の減少が進むなか、さまざまな業種においてロボットによる業務の自動化が注目を集めている一方で、小売り・サービスや医療などの分野では、業務が定型化しにくく、ロボットの導入が難しくなっていました。

しかし、AIやロボティクス技術の進化により、こうした領域にも変革の兆しが見えています。

本記事では、自動車業界で培った技術を基盤に、デンソーが推進する「知能化ロボット」開発の取り組みと社会的意義を紹介します。

この記事の目次

過去の産業革命で自動化が進まなかった「非定型の肉体労働」を支える

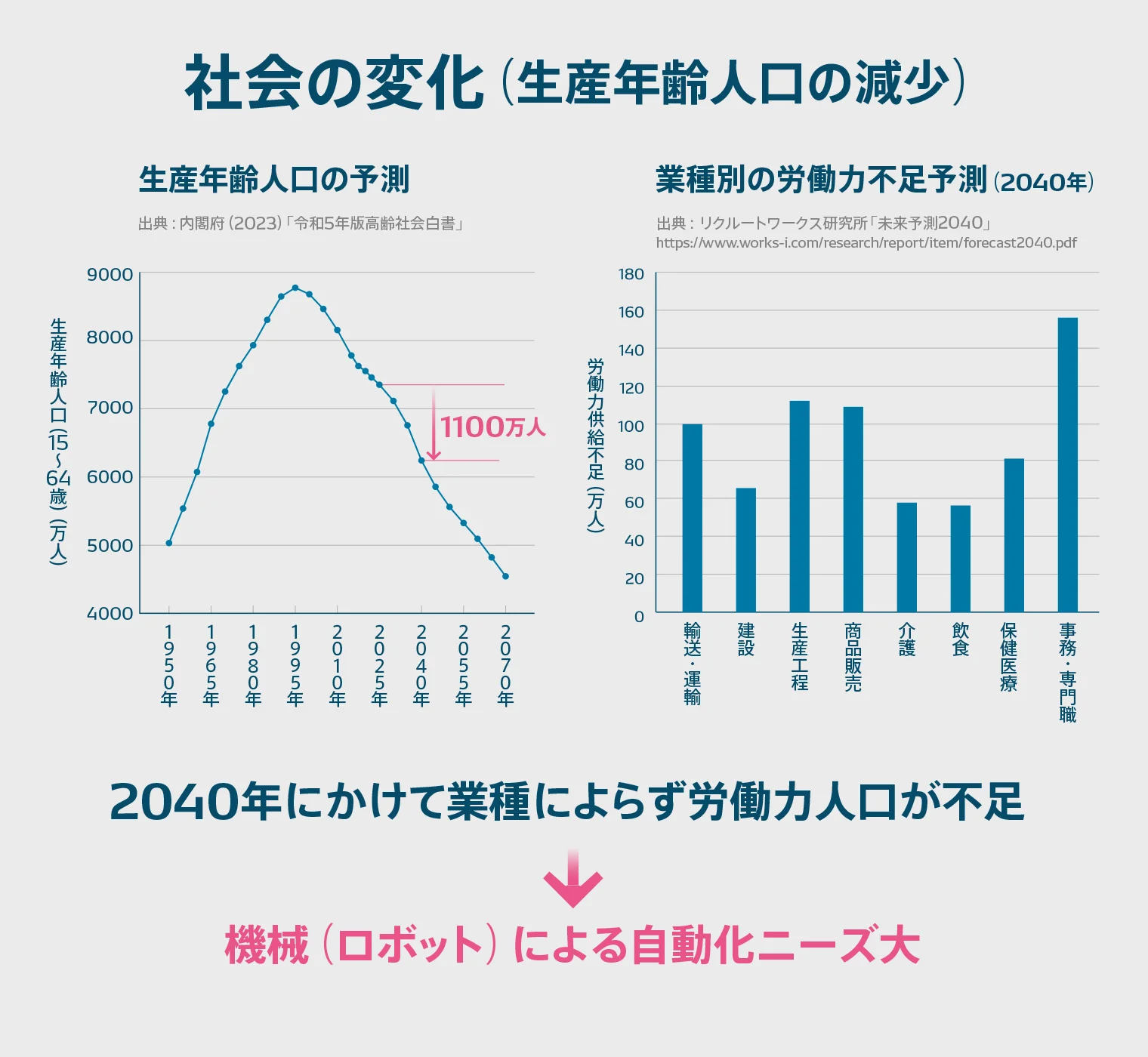

少子高齢化に伴う人口減少が進むなか、労働力人口の減少も進んでいます。内閣府の2023年発表によると、日本の生産年齢人口は2040年までに約1,100万人減少すると予測されています。

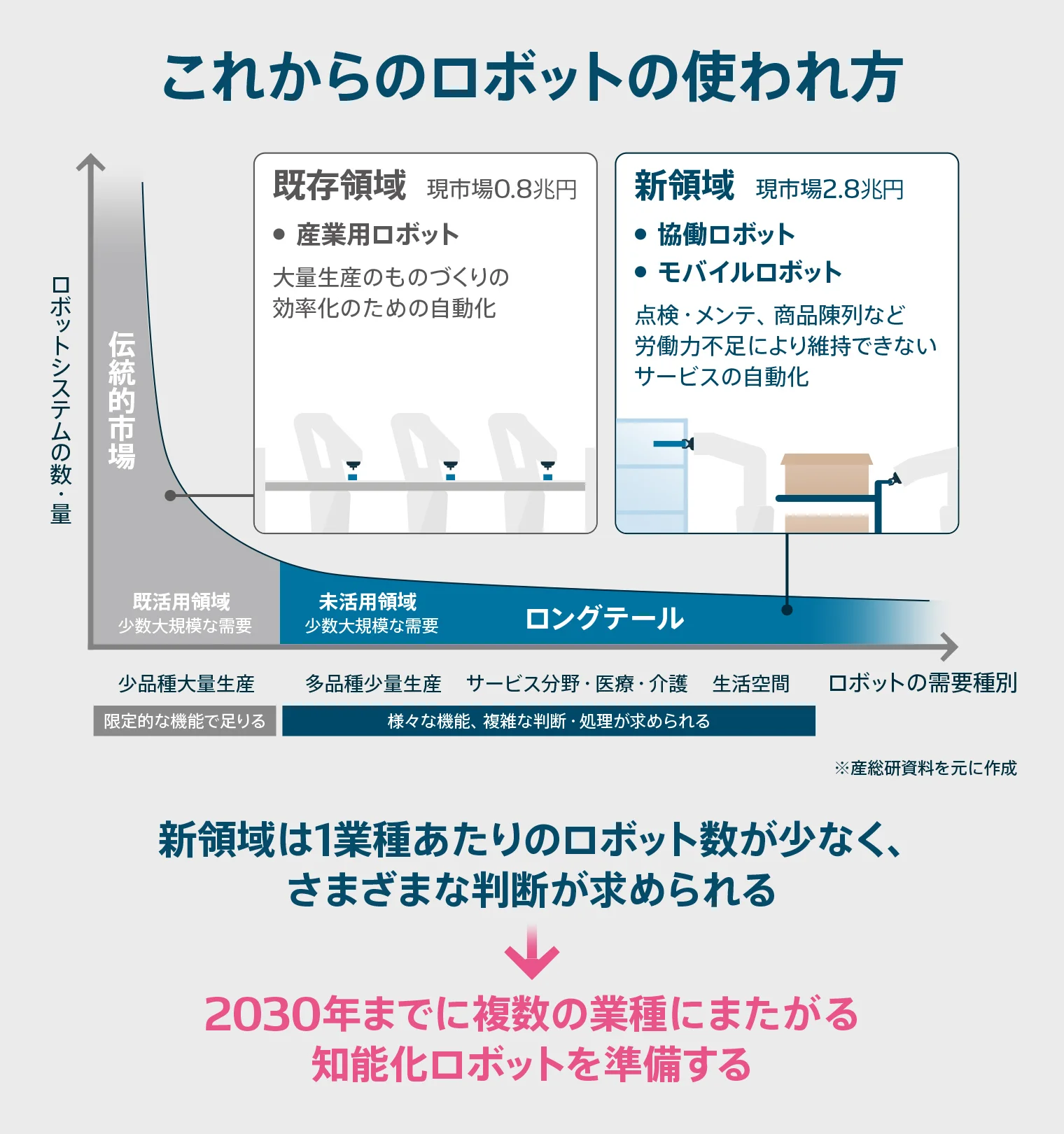

従来のロボット市場は産業用が主で、同じ製品を大量に作るために導入される固定式のアーム型ロボットなどの生産設備が中心となっていました。一つ一つの工場には多数のロボットが導入され、専門家が常駐してメンテナンスや運用を行うような運営がされてきました。

しかし、今後の労働力不足を想定すると、ロボットの適用範囲は大量生産のモノづくりを効率化するためだけではなくなると、社会イノベーション事業開発統括部先進自動化開発課の馬場裕康は語ります。

「多品種少量生産の中小規模の製造業、物流や小売りなどのサービス業といった新領域では、点検やメンテナンス、商品の仕分けや陳列などが労働力不足で維持できない状況に直面しつつあります。そうした現場では、従来の大規模な工場現場などで導入されてきた固定式のアーム型ロボットだけではなく、移動型のロボットが課題解決に貢献できるのではないかと考えています」(馬場)

そうした新領域でのロボット導入には、さまざまな課題があります。業務は毎回状況が異なり、明確なマニュアルや手順がないため、臨機応変な判断や専門的な知識、経験が求められる「非定型作業」であるからです。

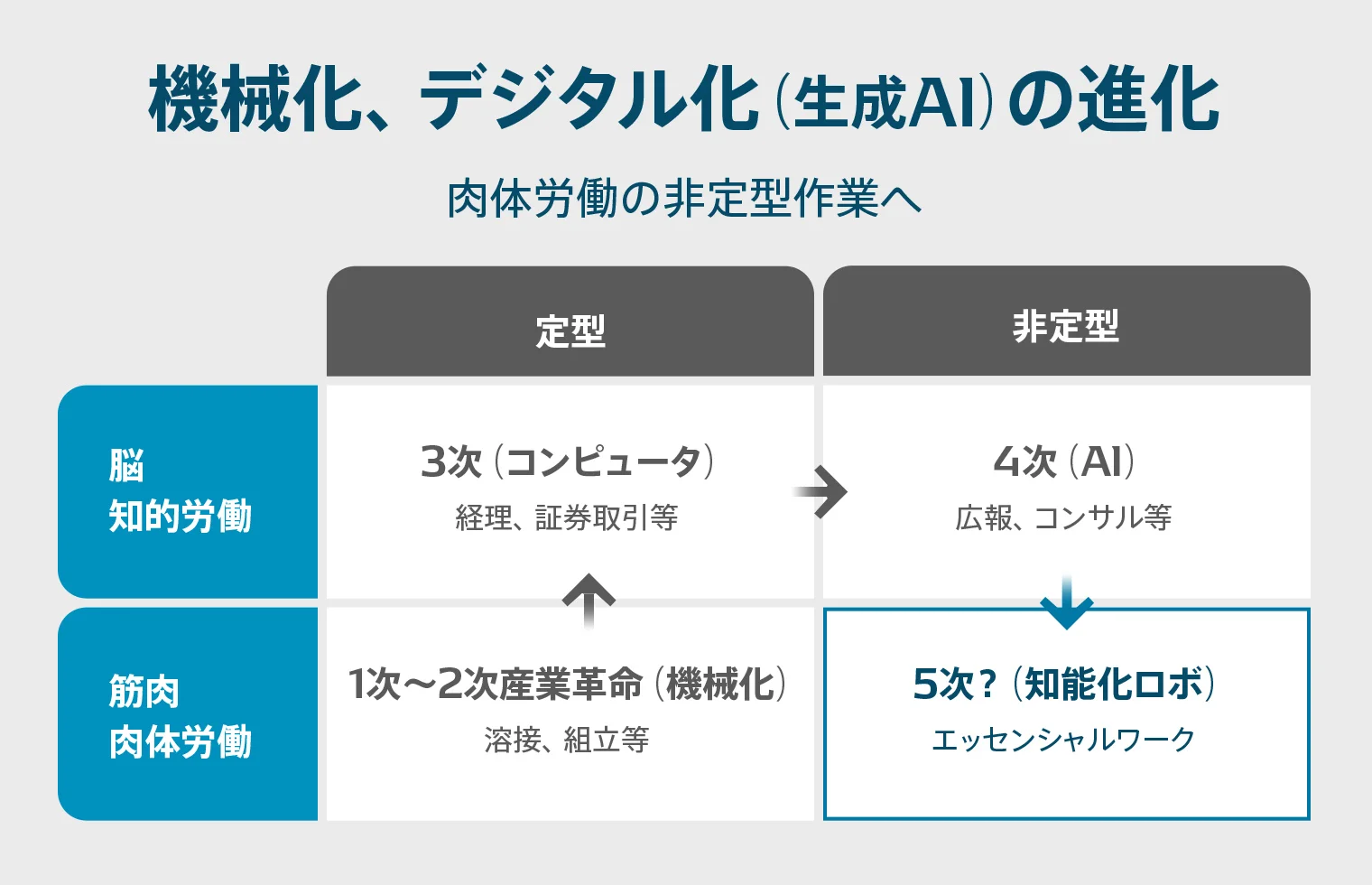

これまでの自動化の歴史を振り返ると、第1次・2次産業革命では「現場作業における定型業務の機械化」が進みました。コンピューターの登場により経理作業などの「知的労働の定型作業が自動化」され、近年は生成AIによって「知的労働の非定型作業」まで自動化が及んでいます。そして次なるフェーズについて、馬場は次のように語ります。

「私たちが挑戦したいと考えている対象が、『非定型の肉体労働』の自動化です。鉄道の線路点検や介護業務などは、非定型かつ専門的な作業である一方で、この最難関領域こそ日本のモノづくりの「すり合わせ」や「こだわり」といった強みが発揮できる領域と言えます。AIとロボティクスの技術を組み合わせることで、これまで人間にしかできなかった複雑な判断を伴う肉体労働の自動化が少しずつ実現しようとしているのです」(馬場)

知能化ロボットを社会に広げるために、誰でも・簡単に導入できる土台をつくる

デンソーが目指すゴールは、センサーからの情報を認識・理解した上で、AIによって、自律的に学習・行動できる高度な「知能化ロボット」を開発し、誰でも・簡単にロボットを扱える未来をつくることです。

知能化ロボットの展開先は、多品種少量生産を行う製造の現場やサービス業、小売業などを筆頭に多岐にわたります。

特に課題解決に貢献できると考えている領域の一つが、作業員が工作機械を操作する中小規模の製造業です。設備はあるものの、高齢化により扱える人手が足りていないという状況に対し、旋盤やフライス盤といった工作機械の操作ボタンを押したり、加工する材料を機械にセットしたり、完成した部品を取り出したり……このような作業をロボットで代替することを見込んでいます。

その他、物流、小売り、教育、医療、福祉など、人手への依存度の高い産業であればあるほど、知能化ロボットを活用できると考えています。物流分野では、すでにレストランでの導入が進む配膳ロボットの応用展開が見込まれており、医療・福祉分野では、病院内での薬の調合・仕分け、清掃・点検業務でのニーズに応えていくことを想定しています。

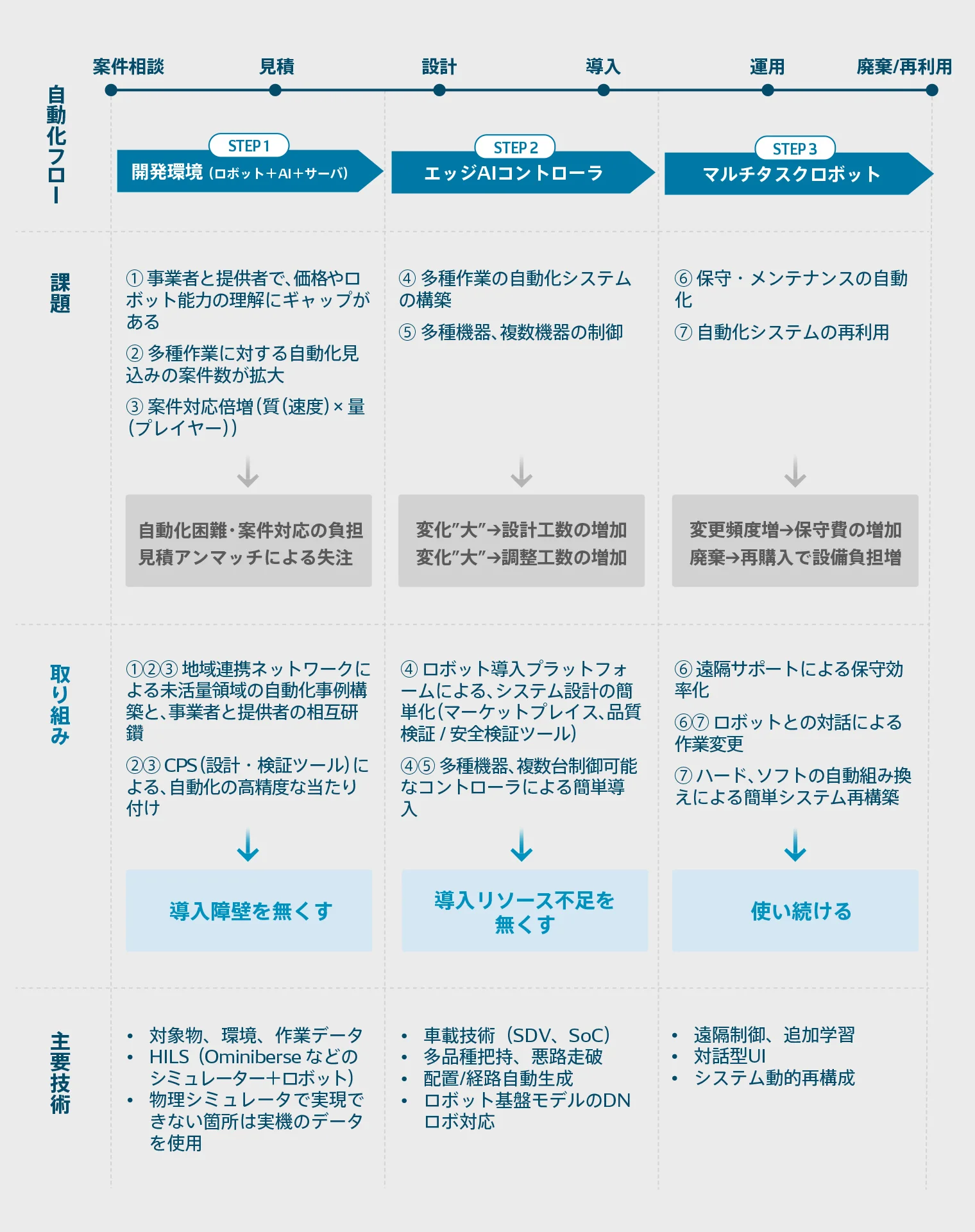

こうした展開先を想定しつつも、知能化ロボットの導入にはさまざまなハードルがあります。その課題について、馬場は次のように語ります。

「多品種少量生産やサービス・小売業などの現場は工場と比較して1業種あたりのロボット数が少なく、さまざまな機能や複雑な判断が求められます。また、これまでの産業用ロボットとは異なり、こうした領域で実際にロボットを運用する人は、小売店の店員などの一般の方になります。そのため、ロボット活用の知見や専門性がなくても使いこなせることが求められます。現在でも、ロボットによる自動化案件の5割が専門家不足により断念しているという現実があるため、私たちのソリューションを通じてそうした課題の解決に貢献していきたいと考えています。」(馬場)

自動化基盤「CPS」があれば、多品種、多様環境、多種作業に対応可能

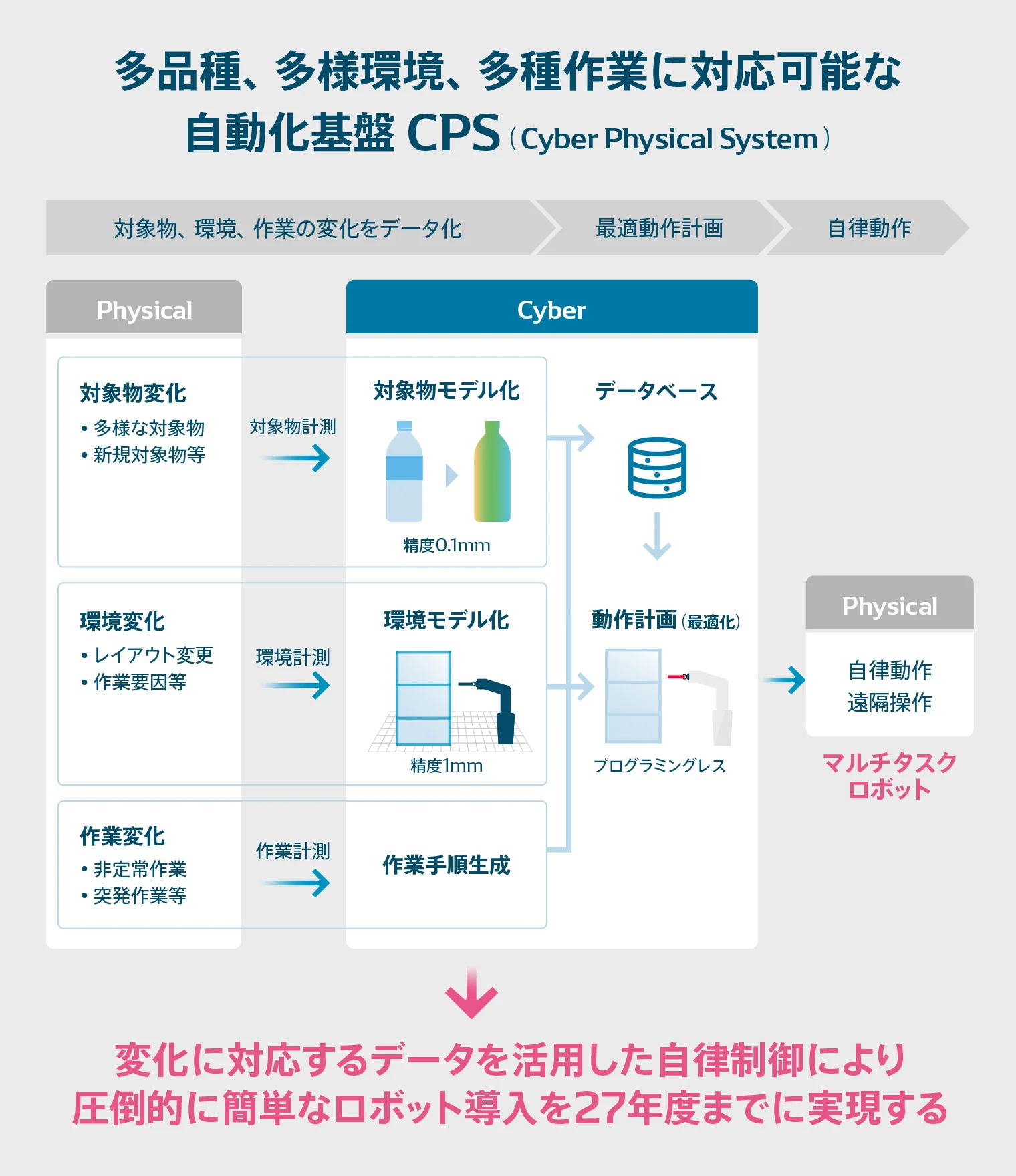

専門性がなくても知能化ロボットを使いこなすためには、現実空間の多様な変化を自動で理解し、仮想空間上のロボットが自動で動作生成する仕組みが必要であり、現実空間と仮想空間をシームレスにつなぐ基盤の構築が欠かせません。そこで、デンソーが最初に開発に着手した仕組みが、自動化基盤「サイバーフィジカルシステム(CPS)」です。

対象物と動作環境の変化、作業の内容をデータ化し、それらをもとに動作計画を図ってロボットが自律的に動作する流れを構築するためのもので、多品種、多様環境、多種作業に対応可能な汎用的なシステムを目指しています。

CPSの特徴は、現実空間で収集したデータを仮想空間で処理し、最適化された制御を現実空間に還元するシステムにあります。対象物、環境、作業の変化をデータ化し、最適動作計画を経て自律動作を実現する仕組みです。具体的には、「対象物モデル化」「環境モデル化」「作業手順生成」を通じて、現実空間における知能化ロボットの動作を円滑にします。

「対象物モデル化」はどのようなプロセスで行なわれるのでしょうか。ロボットが対象物をつかむ際に「形状データ」と「ハンドリングデータ」の両者を取得する必要がありますが、形状データについては、画像データから約30分で3Dモデル化が可能で、モデル化誤差は約1%という高精度を実現しています。これまでは困難とされていた透明物、鏡面物、柔軟物のモデル化にも対応します。ハンドリングデータは、質量、動摩擦係数、重心位置といった力学特性からロボットにつかませる位置と力を計算し、形の変わらない固形物だけでなく、柔らかいものにも対応できます。

「環境モデル化」とは、スマートフォンのような誰もが持っているデバイスで周辺環境を撮影し、自動処理によってノイズや邪魔な物体を除去し、欠損部分を補完してモデル化するアプローチです。さらに、環境の変化に対応するため、環境全体の大枠を把握する「ラフモデル」と、現場の状況に応じて更新可能な「精緻モデル」という2ステップのアプローチを採用しています。仮に現場で段ボールが置かれるといった軽微な環境変化があっても、環境モデル化ツールの指示にしたがって、数枚の追加写真を撮影するだけで、精緻モデルを更新できます。こうした仕組みを採用することで、専門家がいないケースにおいても、現場担当者自身でモデルの更新が可能となります。

「作業手順生成」においては、人の作業の動画を撮影し、動作データを解析することでロボットがどう動けばよいかを自動で生成します。また、経験値をデータとして蓄積しながら最適経路を自動で生成し直すことで、これまでの実験では、従来の手法と比べて、経路長を40-50%短縮することが可能になりました。

「複雑な形状のものも含めてモデル化・データベース化し、形状データやハンドリングデータ、動作データを組み合わせることで、ロボットがどういった対象物か、どこをつかんだらよいかも瞬時にわかるような仕組みの構築を目指しています」(馬場)

CPSという自動化基盤が実現すれば、私たちの生活や働き方はどのように変わるのでしょうか。

コンビニエンスストアでの商品陳列作業を例にとって考えると、これまでは新商品が入荷するたびにロボットに商品の形状、重量、陳列位置を個別にプログラミングする必要がありました。しかしCPSを活用すれば、商品をカメラで撮影するだけで自動的に3Dモデル化され、最適なつかみ方と陳列方法がデータベースから導き出されます。

店舗内のレイアウトが変更された際も、スマートフォンで店内を撮影するだけで環境モデルが更新され、ロボットは新しい経路で自動的に商品陳列を継続できます。さらに、熟練店員の陳列作業を動画で撮影すれば、その動作パターンを学習してロボットの動作に反映させることも可能です。

「CPSは、商品、店舗、作業手順が変わっても、最小限の準備でロボットが柔軟に対応できる基盤となります。これまで専門技術者でなければ困難だった自動化ロボットの導入と運用が、一般のユーザーでもプログラミングすることなく、簡単に実現できるようになります」(馬場)

知能化ロボットを支えるクルマの技術、車載半導体、SDVプラットフォーム開発、安全制御という3つの強み

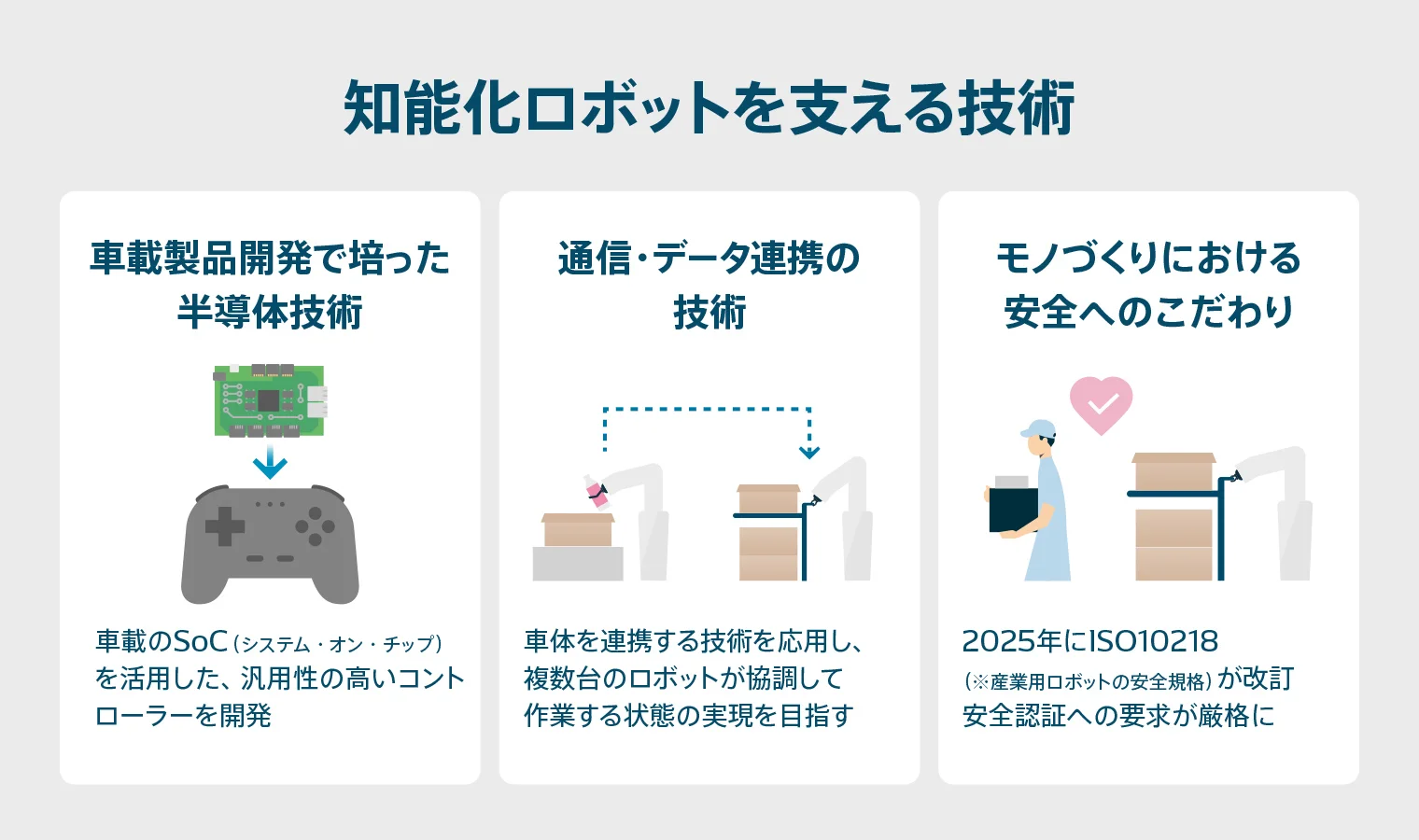

クルマの自動運転化が進むにつれて、移動型ロボットの制御方法や安全基準が類似化してきており、車載製品の半導体、SDVプラットフォーム、安全制御といったクルマの技術がロボットに応用できるようになってきました。

デンソーが開発する知能化ロボットにも上記の3つの技術・ノウハウが生かされています。

1つ目は、「車載製品開発で培った半導体技術」です。知能化ロボットの制御においては、用途に応じて多様な機器やロボットを柔軟に制御する必要があり、車載のSoC(システム・オン・チップ)を活用した汎用性の高いコントローラーを開発します。これは、AI用のGPUとロボットコントローラーを統合した一つのシステムであり、従来は別々に操作が求められていたものを統合しており、通常のロボット製品の制御に対してより簡単にAIをロボットに組み込むことができます。

2つ目は、「SDVのプラットフォーム開発などで培った通信・データ連携の技術」です。ロボット開発に応用することで、複数台のロボットが協調して作業する状態を実現しようとしています。その際、あらかじめプログラムされた動作を順番に実行するのではなく、他のロボットの動作完了や停止といった「イベント(出来事)」を合図として次の動作を開始する「イベントドリブン」で制御することも目指しています。

3つ目は、「モノづくりにおける安全へのこだわり」です。ロボット業界では2025年にISO10218(※産業用ロボットの安全規格)が改訂され、27年には欧州でCRA(EUサイバーレジリエンス法)の施行が予定されるなど、安全認証やサイバーセキュリティへの要求が厳格化しています。

機能安全の第三者認証を取得しなければ、人が近くにいる環境でのロボットの使用に制約が生まれてしまい、導入可能先が限られてしまいます。デンソーが開発を進めるロボットはこうした第三者認証を取得しており、人が近くにいても安全に作業することを重要視しています。

このようなこれまで培ってきた技術・ノウハウを生かした知能化ロボットの開発について、馬場は次のように語ります。

「これまでの産業用ロボットは、アーム型のものを工場内に固定し、作業するのが主流でした。これからはさまざまな場所を移動し、柔軟に稼働するロボットが社会で不可欠になっていきます。だからこそ、人や物の移動を支える自動車業界において培ってきた技術やノウハウは、これからのロボット産業と非常に親和性が高く、それがデンソーの強みになります」(馬場)

デンソー社内のコンビニエンスストアで商品陳列の自動化を26年度から実証

知能化ロボットについてはさまざまな展開先を想定しつつも、まずは先述のCPSの技術について、デンソー社内にあるコンビニエンスストアで実証を開始する予定です。この実証は、商品陳列の自動化を通じてCPSの適用範囲や課題を抽出し、事業化に向けた準備を進めることを目的としています。

「こうした実証をさまざまな分野で行い、複数の事例を構築することで、ロボット未導入領域におけるビジネスモデルの検証を行っていく方針です。直近2〜3年に地方自治体と連携し、各地域における自動化ニーズを収集しながら新規市場開拓を進めていくことを見込んでいます」(馬場)

「働く喜びを当たり前に」できる未来に向けて

知能化ロボットの技術開発と社会実装により、社会はどのように変わりうるのでしょうか。開発の根底にあるのは「働く喜びを当たり前に」という理念です。現在、多くの職場で労働力不足により長時間労働や過重な業務負担が常態化し、本来であれば働くことから得られるはずの充実感や達成感が失われてしまう側面があります。

しかし、ロボットが自律的に24時間稼働し、遠隔地での作業も可能になることで、「いつ・どこで・どのように」働くかを自由に選択できるようになります。それによって、従来の働き方における「時間と空間の制約」を打破する可能性が生まれています。

物理的な作業場所に縛られることなく、専門性や創造性を生かせる業務に集中できる環境も生まれていくかもしれません。デンソーが目指すのは、ロボットによる単なる業務代替ではなく、人とロボットがそれぞれの強みを生かし、最適な役割分担を実現する社会です。そうした未来を、馬場は次のように語ります。

「体力・能力のある人、働きたいけどそれがかなわない人、さまざまな方がいるなかで、そうした人々が自由に働き方を選べる。その結果として、仕事が単純な“労働”や“作業”から、“喜び”を生むものになる。そんな未来を、ロボットの進化によって当たり前にしていきたいと考えています」(馬場)

COMMENT

「できてない」 を 「できる」に。

知と人が集まる場所。