ミニマム環境負荷生産

基本的な考え方

廃棄物の増加による環境汚染、水需要の増加に伴う水不足等がグローバル共通の社会課題となっています。

デンソーの事業活動は多くの自然資本に支えられており、気候変動やこれらの環境負荷への影響を最小限にすることを喫緊の課題と認識しています。デンソーエコビジョン2025においては、廃棄物や化学物質の排出量の最小化、さらに水使用量の削減に取り組み、環境負荷/汚染を抑制・削減し、資源を有効利用する循環型社会に貢献する工場づくりを推進することをコミットしています。また、デンソーでは、各国・地域の環境法規制より厳しい「デンソー安全環境管理基準(DAS)」を設定し、想定される環境リスク(環境事故、汚染、法令違反等)を特定して、未然防止とリスク最小化に取り組んでいます。

具体的な取り組み

1. 生産での化学物質の管理・削減

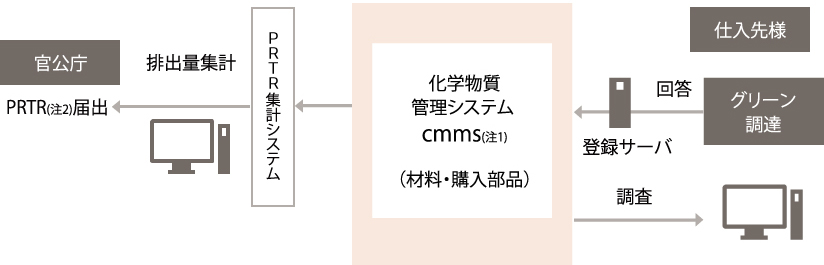

デンソーでは、工場で扱う化学物質を「禁止・削減・管理」の各レベルに分類し、製品に使用する全化学物質を独自の管理システム「cmms(シーエムエムエス)」で一元管理。代替技術の開発と同時に使用量・排出量を継続的に削減しています。

管理システムでは、化学物質リスク評価の実施と、使用実態把握に基づき、より環境負荷の小さな物質への切り替えを推進し、デンソーエコビジョン2025のミニマム環境負荷生産の目標達成に向け全社を挙げ努力していきます。

化学物質管理システム「cmms(chemical material management system)」の全体構造

【注1】cmms:chemical material management system

【注2】PRTR:Pollutant Release and Transfer Register

化学物質排出移動量届出制度。

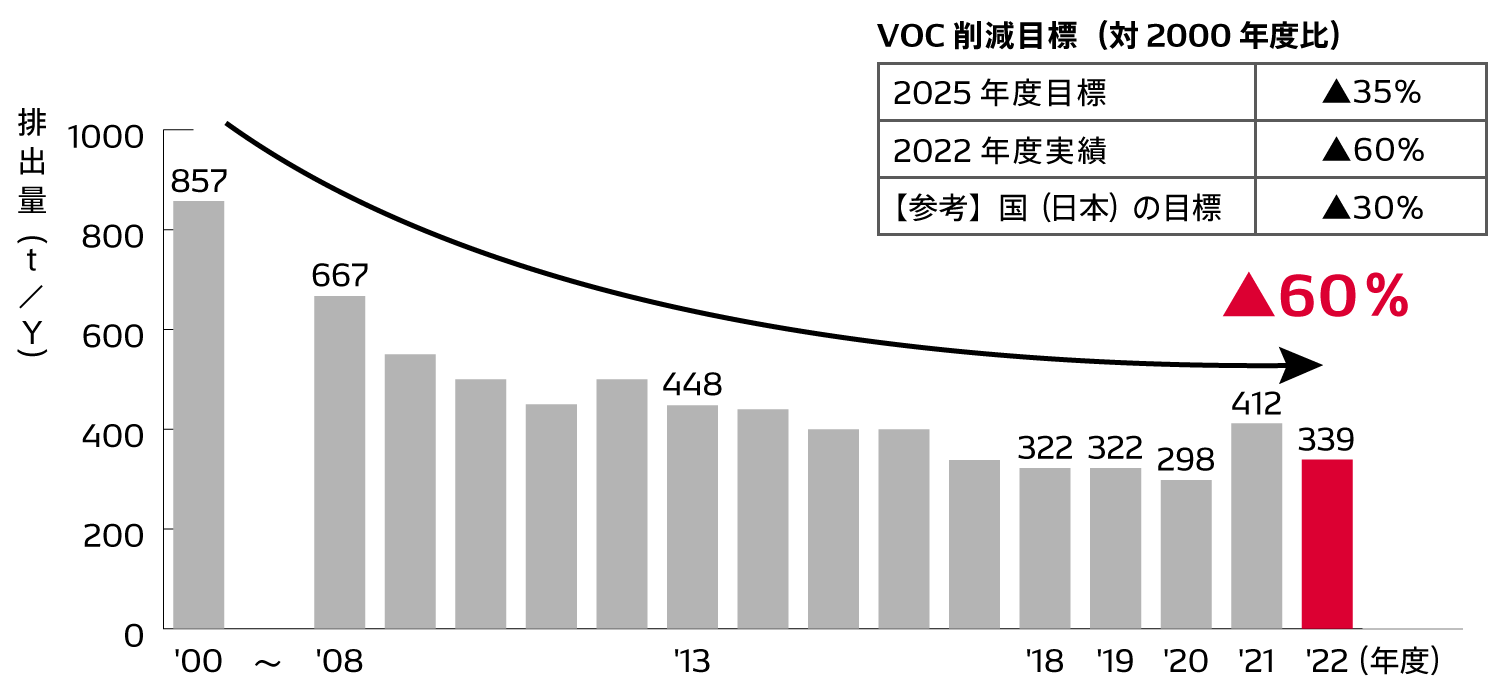

(1) VOC【注3】の排出量削減

環境省の排出規制制度では、排出規制と事業者の自主的取組をともに推進し工場等の固定発生源からのVOC排出総量を3割程度抑制することを目標としており、デンソーエコビジョン2025では、35%抑制を目標としています。

以下グラフは、2022年までの削減推進状況であり、デンソーエコビジョン2025の目標を達成しています。

【注3】VOC:Volatile Organic Compoundsの略。揮発性有機化合物。洗浄剤、印刷インキなどに含まれるトリクロロエチレン、ジクロロエチレンなどが代表的。

VOCの削減推進状況 [(株)デンソー]

2021年度は生産回復のため一時的に排出量が増加しましたが、原材料の節約により2022年度は前年より排出量が減少しました。

(2) フロン類の環境対応

オゾン層保護

特定フロンと呼ばれるクロロフルオロカーボン(CFC)は、成層圏のオゾン層破壊物質として1989年7月にモントリオール議定書に基づく国際規制が始まり、1995年末に製造禁止となり、消費量も段階的に減少しています。

デンソーでは、国際規制に先立つ1988年に「フロン規制対応専門委員会」を設置し、カーエアコンの冷媒とともに工場における電子部品洗浄や機械部品加工工程で使用していた特定フロンの削減活動を展開しました。その結果、カーエアコン冷媒は1995年末までに代替フロンHFC-134aに切り替えを完了し、製造工程の特定フロンも1995年8月までに全廃しています。

なお「デンソーグループ調達ガイドライン」でオゾン層破壊物質等の購入・使用の禁止物質を定め、サプライヤーに対しても使用しないよう要請しています。

地球温暖化対応[(株)デンソー]

日本ではフロン類の地球温暖化を抑制するため、2015年4月に第一種特定製品を対象にフロン排出抑制法に基づく制度の運用が始まり、フロン類算定漏えい量報告・公表制度の行政取り組みに協力・推進しています。

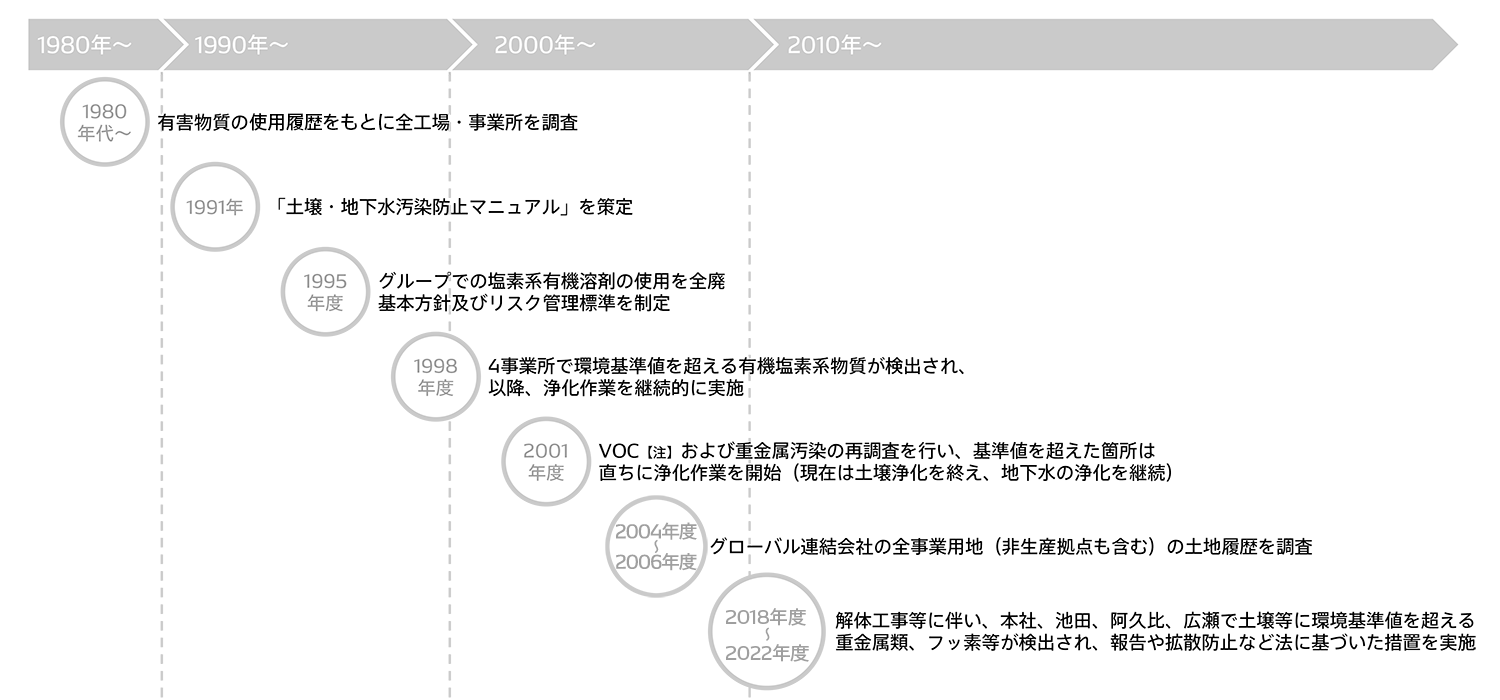

(3) 土壌・地下水の浄化・保全

デンソーでは、土壌・地下水の汚染防止について、企業の社会的責任と環境リスクマネジメントの視点から継続的な取り組みを推進しています。

(株)デンソーは1998年、4事業所で環境基準値を超える有機塩素系物質が検出され、 以降、浄化作業を継続し、測定結果と進捗状況は自治体地域懇談会で説明・報告しています。また、新たに工場を建替える際などには法・条令に基づいた土壌汚染対策を実施しています。

[取り組み経緯]

トリクロロエチレン測定値[(株)デンソー]

地下水基準値:0.01以下

| 事業所 | 現在の状況 |

|---|---|

| 本 社 | 0.002未満~0.782 |

| 池田工場 | 0.002未満~0.357 |

| 安城製作所 | 0.002未満~0.180 |

| 西尾製作所 | 0.002未満~0.820 |

(4) PCB廃棄物の早期処理

絶縁油や熱媒体に広く使われていたPCB(ポリ塩化ビフェニル)は、残留性有機汚染物質として2001年にストックホルム条約で製造・使用・保管物の廃棄・排出削減が定められ、日本でもPCB特別措置法の施行により保管・届出が義務付けられました。

(株)デンソーでは、1974年から法に基づき保管してきましたが、2006年から高圧コンデンサの処理専門会社での適正処理を開始し、高濃度PCB含有機器は特別措置法で定める処理期限の2023年度末より早く、全て処理完了済で、低濃度PCB含有機器は計画的に適切な処理を続けています。

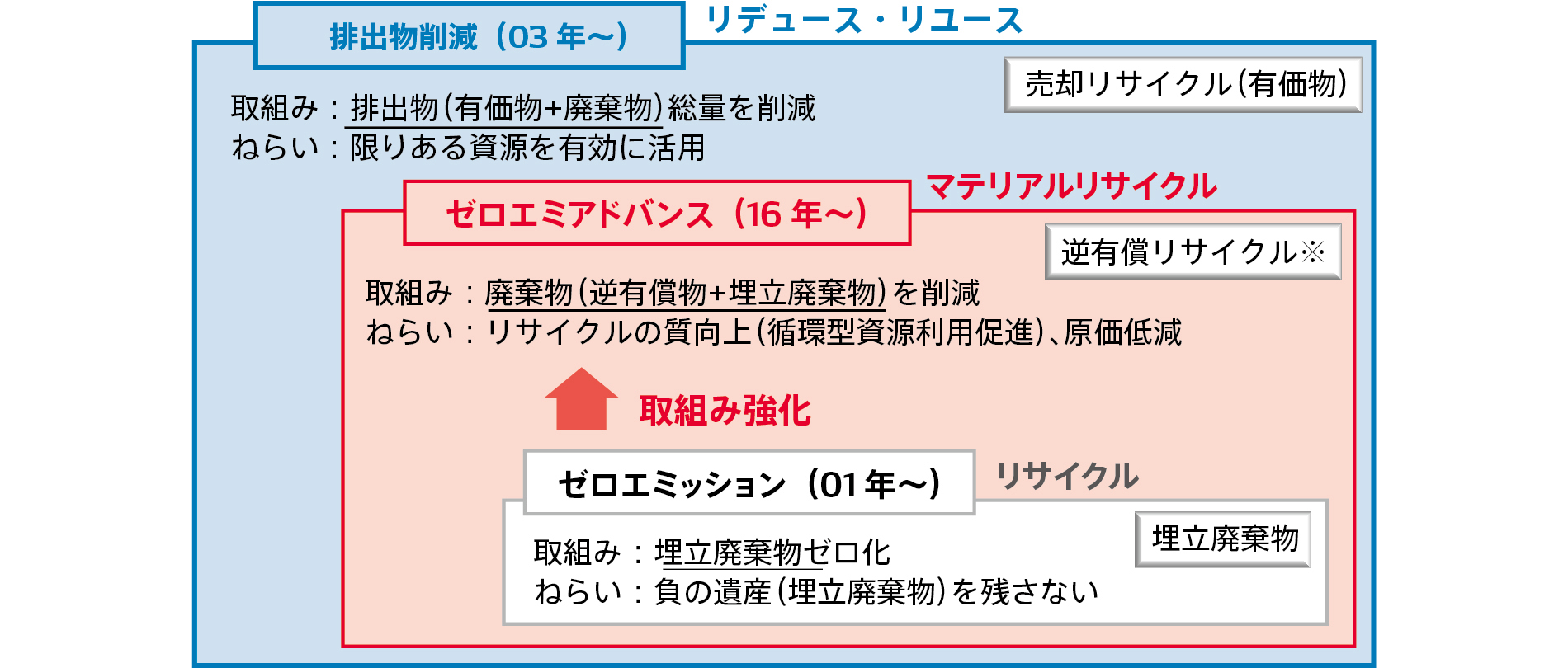

2. 生産での資源有効利用

デンソーでは、資源生産性の最大化に向け「循環型社会に向けた資源有効利用の推進」を重点課題に、ゼロエミッション(埋立廃棄物ゼロ)を推進しています。

また、省資源に配慮した加工法や廃材の出にくい製品設計により主資材(金属・樹脂)・副資材(油脂・薬液)の排出物の発生抑制に取り組み目標を達成。その後も資源ロスの最小化をめざし排出物削減の取り組みをグローバルに推進しています。

(1) 廃棄物・排出物削減

(株)デンソーおよび国内グループ会社は、2003年度までに全拠点でゼロエミッションを達成しました。さらに、工場から出る排出物の総量削減に加え、リサイクルの質の向上(循環型資源利用「ゼロエミアドバンス」)を促進し、資源の有効利用による原価低減と地球環境保全に貢献しています。

さらに、今後のサーキュラーエコノミーの実現に向け、全事業領域一体となった活動へのレベルアップを図っています。また、新規に施行された「プラスチック資源循環促進法」に基づき、プラスチック廃棄物の排出抑制と再資源化活動を推進しています。

-

総排出量とプラスチック廃棄物量 [(株)デンソー]

2018年度に会社目標を達成。

-

プラスチック廃棄物の再資源化率 [(株)デンソー]

目標 100%維持継続

ゼロエミアドバンス

| 内容 | 単位 | 2018年 | 2019年 | 2020年 | 2021年 | 2022年 | ||

|---|---|---|---|---|---|---|---|---|

| ① 総排出量(②+③) | t | 132,748 | 189,260 | 171,947 | 158,785 | 155,051 | ||

| ② 有価物(売却金属屑など) | t | 107,219 | 157,587 | 144,122 | 131,210 | 124,285 | ||

| ③ 産業廃棄物(④+⑤=⑥+⑦) | t | 25,529 | 31,673 | 27,825 | 27,575 | 30,766 | ||

| 産業廃棄物の内訳 | 種類別 | ④ 特別管理産業廃棄物 | t | 2,021 | 2,114 | 2,276 | 2,350 | 2,546 |

| ⑤ その他 | t | 23,508 | 29,559 | 25,549 | 25,225 | 28,220 | ||

| 処理別 | ⑥ 再資源化 | t | 25,525 | 31,660 | 27,816 | 27,556 | 30,756 | |

| ⑦ 最終埋立 | t | 4 | 13 | 9 | 19 | 10 | ||

| ⑧ 再資源化率 (⑥/(⑥+⑦)×100) |

% | 99.99% | 99.96% | 99.97% | 99.93% | 99.97% | ||

(2) 物流における包装材の削減

デンソーでは、包装の簡素化や3Rを考慮したリターナブル化を推進しています。

具体的には、段ボールから樹脂製「通い箱」への変更と小型化、段ボールパレットから段ボール製シートへの転換と廃却シートのリサイクル化、輸出内/外装箱の軽量化等の改善活動を継続的に推進しています。

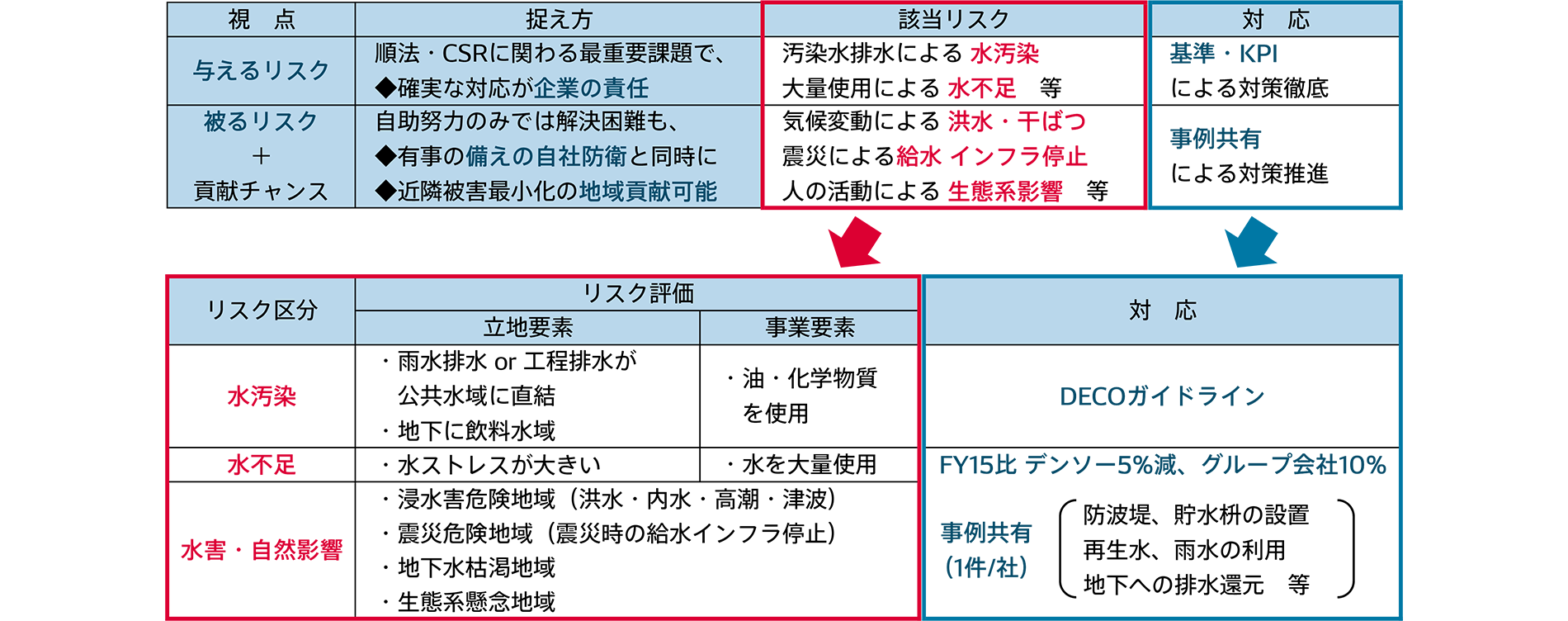

3. 水リスクマネジメント

水汚染等の公害防止に加え、水不足や洪水等の多様な水問題が深刻化し、それらの水リスクに対する取り組みへの要求が強まっています。そのため、デンソーにおける水リスクを特定。地域性(立地要素)を加味して評価し、水リスクに応じた関連施策強化や対策事例共有により、リスク低減を促進しています。また、地域ニーズに応じた非常用の水資源の確保、雨水の利用等を積極的に展開しています。さらに、サプライチェーンにおける水リスクについても現状把握から着手しています。

(1) 水リスクへの対応

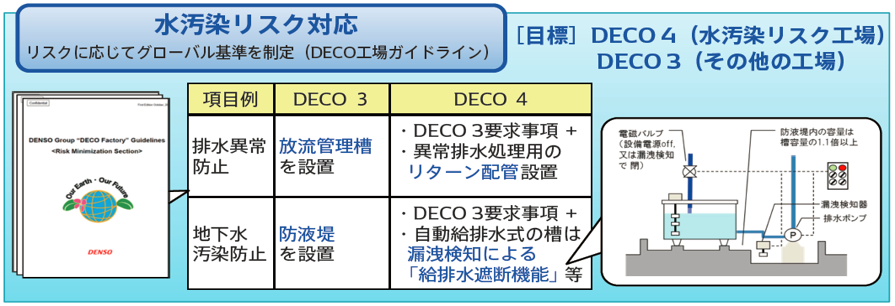

「水リスク」とは水に関するリスク全般を指し、”与える”と”被る”の視点で捉えて対応を図ります。

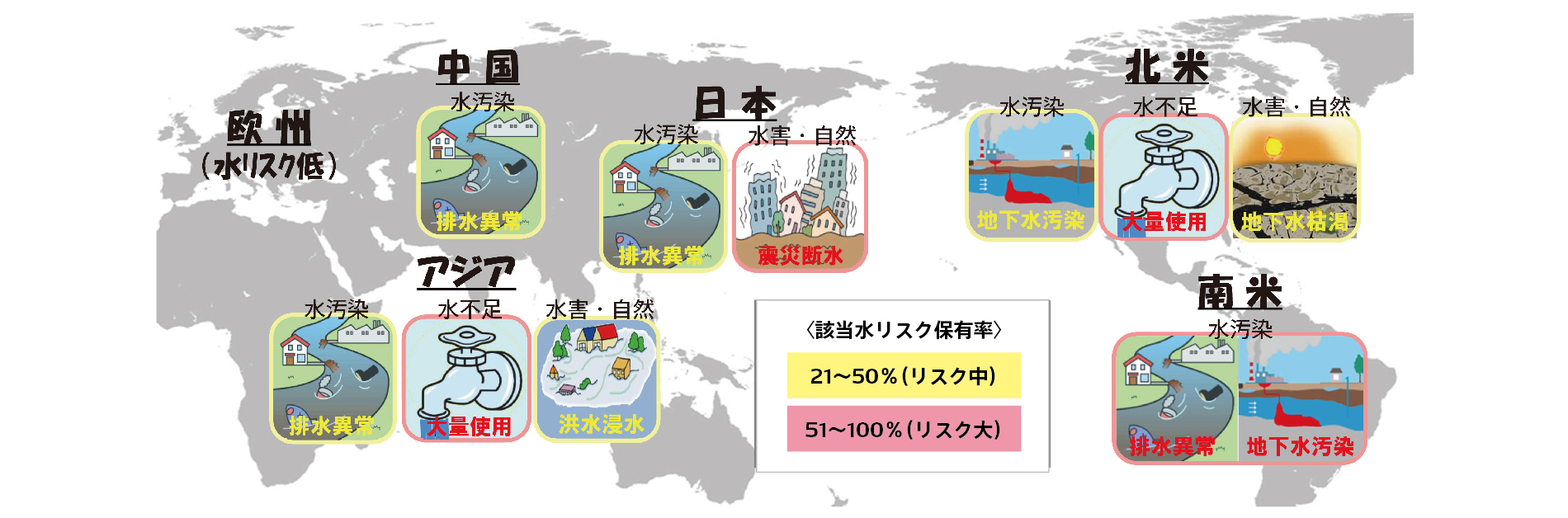

地域別水リスク保有状況

水リスクへの取り組み事例

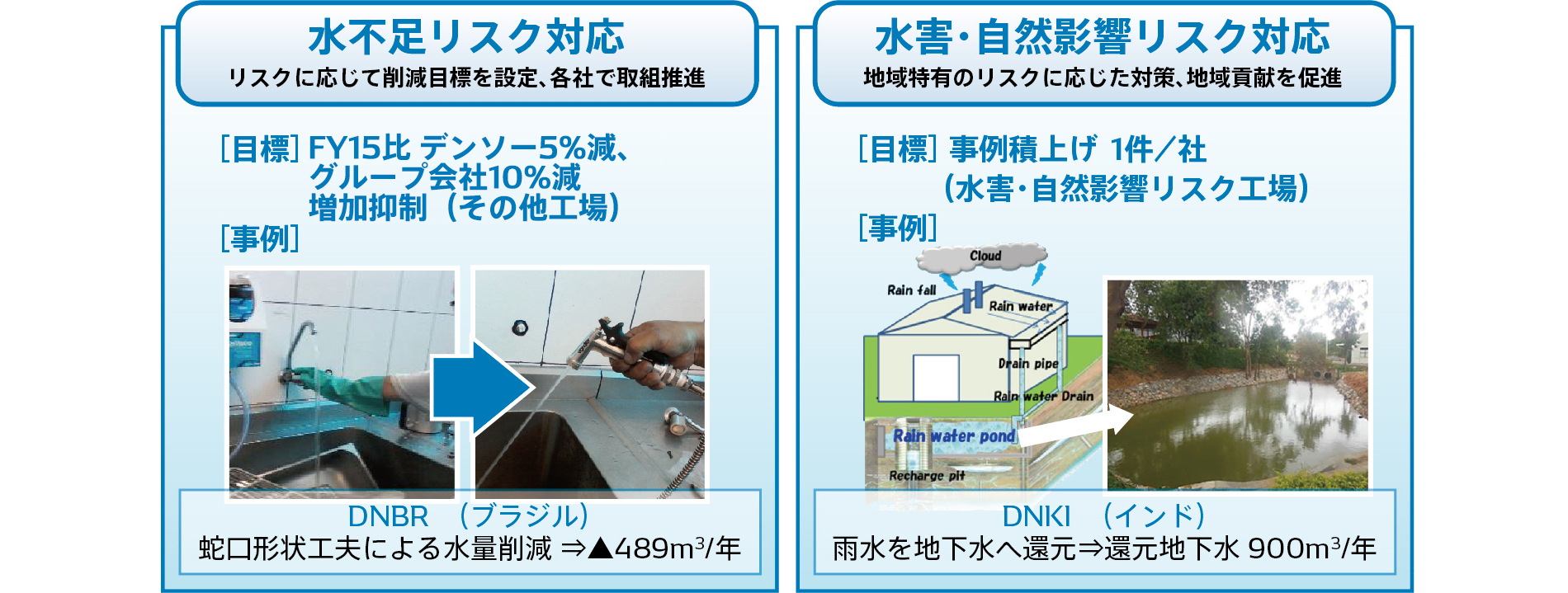

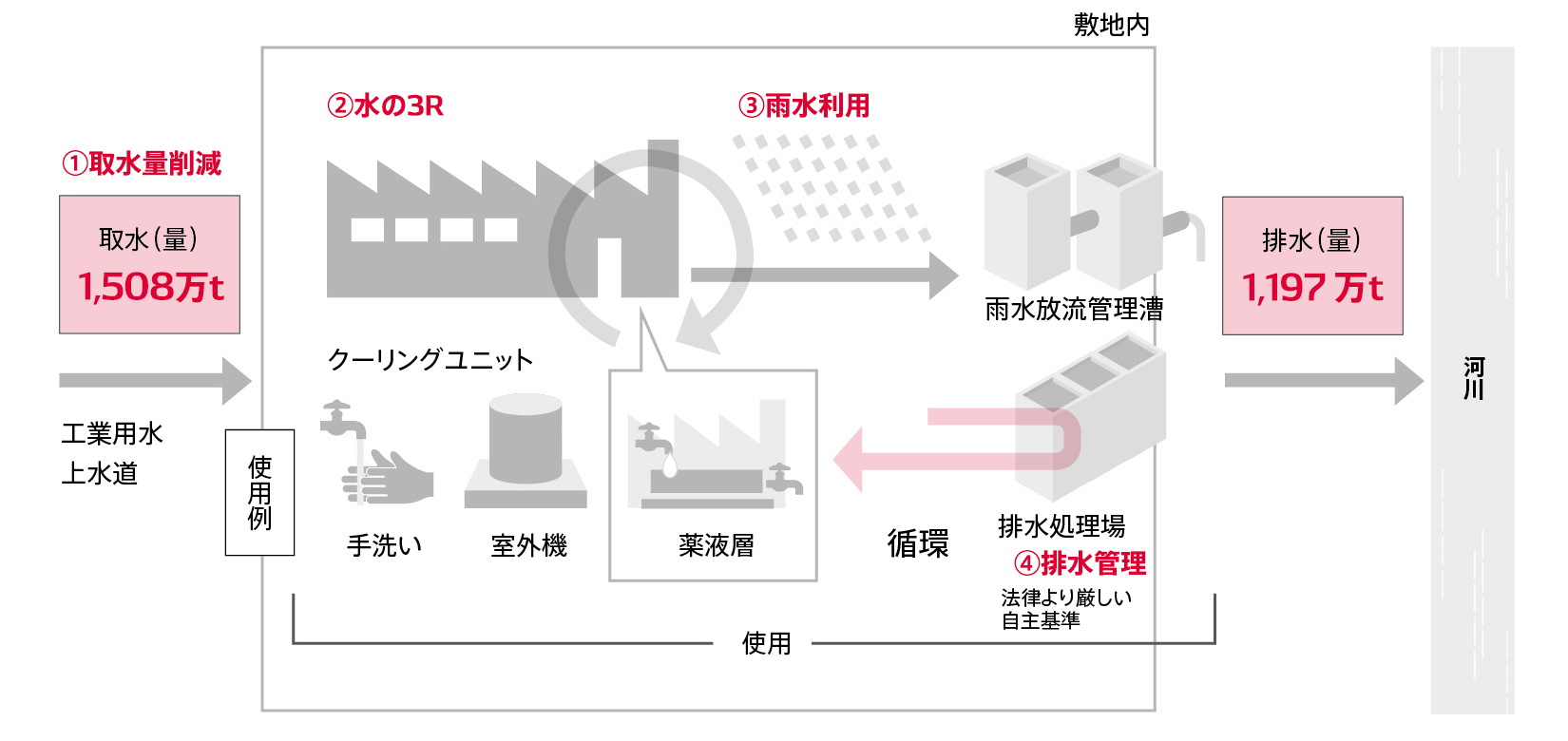

(2) 水使用量の削減

デンソーは、環境行動計画で水資源の有効利用と使用量の最小化をめざす方針を策定し、影響が大きな取水源を把握。地域別ガイドラインを設定して使用量の削減目標を定めています。

そして、日頃から節水や循環利用に努めるとともに、放流する水質は法律より厳しい自主基準を設定し、水質・水温を管理して排水しています。

<事例>水ジャストインタイム(JIT)

給水から排水までの設備を一貫で見た管理モデルの構築により、必要な時に必要なだけ必要なところに水供給・管理するシステムです。これにより、生産ライン・設備毎の水の使用日・排水時、水必要量・排水濃度を把握することができます。さらに、工業用水・市水・循環水の使い分けや給水量の適正化、排水濃度に応じた中和薬品の投入量の制御を図っています。

| 2018年度 | 2019年度 | 2020年度 | 2021年度 | 2022年度 | |

|---|---|---|---|---|---|

| 取水量 | 1,065 | 1,111 | 1,427 | 1,580 | 1,508 |

工場における水マネジメント

① 取水量の削減

製造工程では部品洗浄や冷却用にも多くの水を使用することから、各工場で工業用取水量の削減目標を設定し、水の再利用・循環利用技術を導入して有効活用に取り組んでいます。

②「水の3R」の徹底

設備機器の選定では、水の使用量をできる限り少なく(Reduce)、使い終えた水は繰り返し使う(Reuse)、または処理して再使用(Recycle)を 基本に、「水の3R」を徹底しています。

③ 雨水の有効利用

降水量の多い日本ではもちろん、海外の製造拠点も含め、雨水をタンクに貯めて緑地帯への散水や空調機械の冷却水として利用しています。

④ クローズドループ化による排水管理・リスク低減

排水処理工程では、法律より厳しい自主基準を設けて排水の品質管理を徹底。濃度レベルに応じた系統別処理を施し、水の再利用化と高レベルの水質管理によるクローズドループ化を推進しています。工場からの生活系排水は、嫌気性微生物を利用した排水処理システムにより、好気性 微生物に比べて発生汚泥を1/3、必要な電力量を1/2に抑え、発生するメタンガスも燃料として一部の事業所では有効利用しています。