CO2 Zeroモノづくり

基本的な考え方

デンソーは、気候変動による地球温暖化への対応として、生産分野において ①生産工程の技術開発推進、②エネルギー供給から使用部門まで全員参加による徹底した省エネ、③再生可能エネルギーの活用など積極的なCO2削減活動により、2025年度エネルギーハーフ(12年度比 CO2排出量原単位1/2)、更に2035年度カーボンニュートラル(CO2ゼロ)達成を目指し省エネルギー活動を推進しています。

CO2 目標達成状況

2023年度は、全社で2,730件の省エネ改善によりCO2原単位(単独)は、2012年度比1/2とエネルギーハーフ(50%削減)を3年前倒しで達成、またグループ会社も同様各社の積極的な省エネ活動により2012年度比46と54%削減を達成しグローバルでエコビジョン2025目標を前倒し達成しました。

CO2排出量原単位(スコープ1&2) <グローバル>[デンソーグループ]

具体的な取り組み

(1)全社一丸でのモノづくりカーボンニュートラル活動

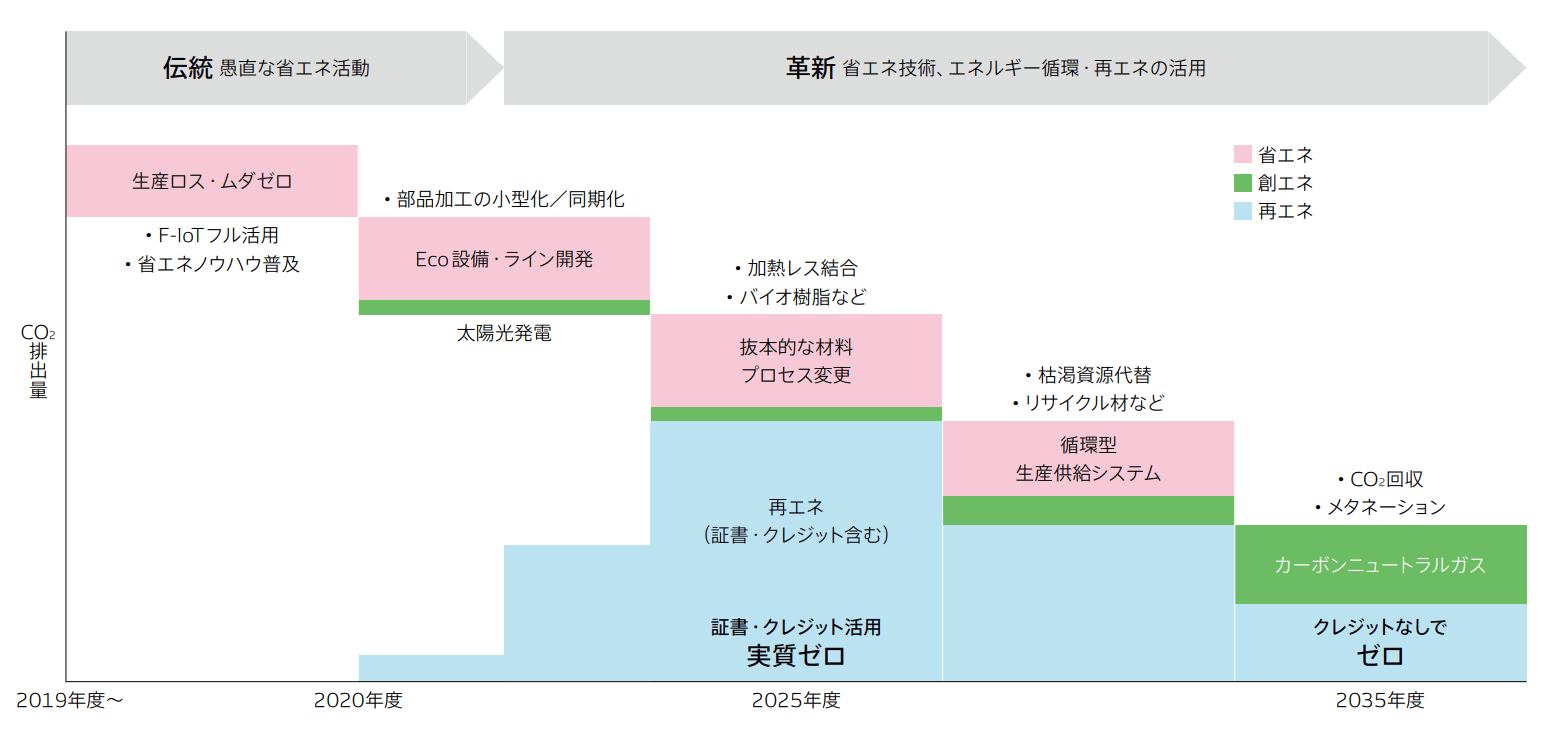

モノづくりカーボンニュートラルロードマップ

モノづくりカーボンニュートラル活動では「省エネ推進」に加え、「創エネ実証」、「再エネ調達」の3つの重点テーマに取り組んでいます。「省エネ推進」はエネルギー利用をムダにしない「愚直な省エネ活動」を継続しつつ、今後は更に抜本的な材料・プロセス変更を実現する「省エネ技術開発」とデンソーグループ全体への普及を進め、完全なカーボンニュートラルを目指しています。

ロードマップ

「省エネ推進」:徹底的な工場の省エネルギー活動やりきり

デンソーでは、カーボンニュートラル達成に向け、「生産技術開発」「全員参加で進める現場改善」を両輪とした省エネを第一優先に取り組んでいます。工場における省エネは「もう限界」とよく言われますが、当社では将来のビジョン・目標を明確にすることで開発・改善をすれば、また次の改善にチャレンジする「改善マインド」を引き出す運営で継続的な活動を推進しています。

取組みとしては、消費量に応じた事業部への課金(直課制度)、エネルギーを必要な時に必要なだけ供給する「エネJIT」活動を展開しています。

加えて、省エネ設備投資の促進を目的に、2021年よりインターナルカーボンプライス(ICP)を導入し、投資判断基準への活用を開始。 また、徹底した省エネを行うとともに、太陽光などの自家発電を増設し、化石燃料由来の電力を再生可能エネルギーに置き換えるなどの取り組みも積極的に推進しています。

(2) 供給からエネルギー使用部門まで全員参加による徹底した省エネ

エネルギーJIT(ジャスト・イン・タイム)活動

デンソーでは、「製造用エネルギーは固定化されたインフラではなく、自在に使いこなすべき部品のひとつ」という視点のもと、必要な時に必要なだけエネルギーを使用・供給する活動を「エネルギーJIT(ジャスト・イン・タイム)活動」として展開しています。

この活動は、2009年度のリーマンショック時に経験した大幅減産に伴う原単位悪化に対応するため、生産変動に強い省エネ体質づくりとして取組んだもので、現在は、設備設計・生産活動において省エネルギーの基本的な考えとして推進しています。

2020~2022年はコロナや半導体不足の影響による減産に伴い一時、原単位悪化傾向にありましたが、エネルギー供給部門のJIT総点検、生産ラインの寄止・アイドルストップなどの対策強化および供給から使用まで各部一体となったスルー活動の展開によってコロナの影響を受ける前の2019年度比で原単位を22%向上、23年度は生産が回復する中で生産工程の統廃合・EMSを活用したデータ分析によるエネルギーロス削減対策など全社あげての省エネ対策により22年度比原単位14%向上することができました。

* FEMS:Factory Energy Management System

建物の効率的なエネルギー使用をサポートするエネルギーマネジメントシステムの1つ。

【TOPIC】2023年度省エネ大賞14年連続受賞

-

2023年度省エネ大賞 省エネ事例部門において、「省エネと工場環境改善の両立を目指した 『WIN・WIN の省エネ活動』」の取り組みが「省エネルギーセンター会長賞」を受賞しました。

「省エネ大賞」は、一般財団法人省エネルギーセンターが主催し、企業や自治体などにおける優れた省エネ活動や技術開発などによる先進型省エネ製品などを表彰しています。デンソーは、省エネルギー大賞において2009年から14年連続15度目の受賞となります。 -

(3) カーボンニュートラルな工場に向けた取り組み

デンソーはモノづくりにおけるカーボンニュートラルに向けて、再生可能エネルギー由来の電力・ガスの購入や太陽光発電などの自家発電装置の設置、ボランタリークレジットの活用など、目標達成への進捗状況と経済合理性を考慮して、計画的に導入しています。

2022年度までに安城製作所、西尾製作所、広瀬製作所、株式会社デンソー福島、欧州全域で、2023年度には高棚製作所、大安製作所、幸田製作所、善明製作所、湖西製作所でそれぞれカーボンニュートラルを達成しています。

太陽光などの自家発電を計画的に導入

全社ガイドライン(創エネ・再エネ調達の基本的な考え方)を策定し、太陽光発電設備 (自己投資・オンサイトPPA【注】)をグローバル共通のものさしで採否判断し、計画的に導入推進しています。

【注】PPA:Power Purchase Agreement電力購入計画。第3者が発電設備を保有し需要家に供給

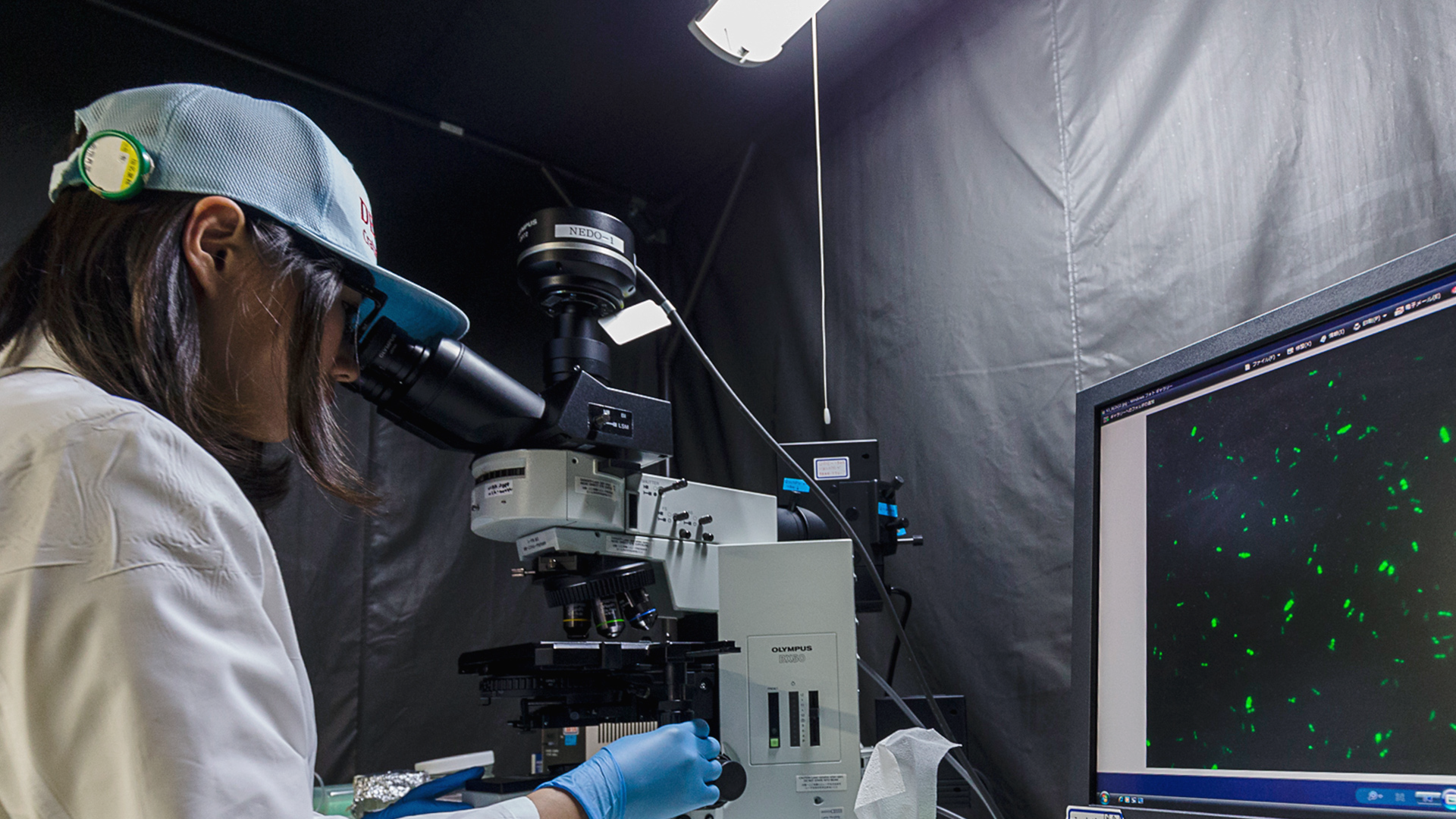

【TOPIC】エネルギー利用に関する新技術の開発

昨今のグローバルな脱炭素に向けた動きが加速する中、CO2を回収・再資源化、貯蔵、再利用する技術の確立にむけた取り組みを行っています。

例えば、クルマで培ってきた熱マネジメント技術と材料技術を応用して、水素から電気を作るSOFC※1と、電気から水素を作るSOEC※2の実証実験を開始しました。今後様々な実証を通じてグリーン水素エネルギーを無駄なく使える効率性と、安全に長期間システムが使用できる耐久性を探求し、環境と経済合理性の両立を目指した開発に挑戦していきます。※3

※1 SOFC : Solid Oxide Fuel Cell (固体酸化物形燃料電池)

※2 SOEC : Solid Oxide Electrolysis Cell (固体酸化物形水電解用セル)

※3 本事例は国立研究開発法人新エネルギー・産業技術総合開発機構(NEDO)から「水素社会構築技術開発事業」の支援を得て推進しています。

(4)物流におけるCO2 排出の削減

デンソーでは、物流改善等を通じた物流CO2排出量の削減に努めています。日本国内では物流業務を子会社の(株)デンソーロジテムに委託していますが、特定荷主のCO2排出削減の推進を社会的な責務と考え、同社と連携して以下の取り組みに注力しています。

積載率の向上

最適ルートによる省エネ輸送

生産地移管による納入先様への輸送距離短縮

工場/中継地倉庫間等の物流の効率化

| 年度 | 2012 (基準年) |

・・・ | 2017 | 2018 | 2019 | 2020 | 2021 | 2022 | 2023 |

|---|---|---|---|---|---|---|---|---|---|

| 千t-CO2 | 34.4 | 34.3 | 41.8 | 43.2 | 40.4 | 45.5 | 50.4 | 47.5 |

2022年度より算出方法を変更しました

物流CO2 排出量(t-CO2 )/物的生産売上げ(億円)[(株)デンソー]

積載率の向上、輸送距離短縮などの物流改善を通じ、物流CO2削減に努めています。

2018年4月より、(株)アスモと(株)デンソーは事業統合いたしました

※2022年度より、(株)デンソーの標準システム管理外のため反映できていなかった輸送実績を見える化し、加算反映して、精度を高めるようにしました。