CMzO(チーフ・モノづくり・オフィサー)MESSAGE

ヒトと技術とデジタルの融合で

社会課題解決に挑む、新時代のモノづくり

経営役員 CMzO

海老原 次郎

デンソーは生産技術革新と現場改善で進化し続けるモノづくりを強みとして、グローバルな生産拠点、専門技術と技能により開発から量産を具現化・実行する組織・社員など、多くの優れた製造資本を積み上げてきました。これにより、CASE進展に伴う事業変化や不確実性の高い外部環境の中でも、安定的に高品質な製品を生産供給できる体制を構築するとともに、環境規制や労働人口減少などの社会課題解決にまで踏み込んだ新時代のモノづくりにも挑戦していきます。

デンソーのモノづくりに対する想い

-

デンソーは創業以来、お客様のニーズに応えるべく、世の中にないものは自前でつくるという考えのもと、素材、加工方法、生産ラインに至るまで、内製技術にこだわって開発・製造してきました。厳しい競争を勝ち抜くためには、個々の材料・加工・組立技術や生産システム、および生産現場を支える技能を進化させ、生産プロセスから得られる情報をデジタル・AI技術でつなぎ加速させることで、モノづくりを革新していくことが不可欠です。革新の原動力は人の知恵です。モノづくりを支えるヒトが、新たな価値創造に対して自分の役割を正しく認識し、やりがいを感じながら働き続けることが大切だと考えます。

グローバルな外部環境が大きく変化しても、デンソーが創業以来大切にしてきたモノづくりの価値観に磨きをかけ、製造戦略を事業・経営戦略、人財戦略と連携させることで、さらなる製造資本の強化につなげていきます。

-

製造資本の強みと戦略

デンソーが今後も様々なステークホルダーの期待に応えていくためには、複雑化・高度化する多様な社会課題の解決を図りながら、事業変化・事業領域の拡大や驚異的なスピードで進化するテクノロジーに対応し、持続的な事業成長を成し遂げることが必要です。そのためには、これまで積み上げてきた製造資本をより一層強化していくことが不可欠です。

デンソーは、市場がある地域・お客様の近くで製造することを基本方針とした「グローバル生産供給体制」、サプライヤー・デンソーグローバル生産拠点・お客様をつなぐ「サプライチェーンの強靭化」、魅力ある製品を先進技術と生産現場で継続的に創出する「デンソー流モノづくり」を融合させることで、製造資本を強化していきます。

「グローバル生産供給体制」においては、CASE進展に伴う事業ポートフォリオの入れ替えに併せて、成長事業へのシフトや域内・グローバル集約による各地域の生産供給体制の最適化を進めています。また、ブリッジ生産やリスク在庫の適正保有などのBCP体制を構築し、変動が激しい環境下においても安定した生産を実現することでコストを最小化する体質強化も図っています。

「サプライチェーンの強靭化」においては、自動車部品業界全体の取引適正化を図り、半導体電子部品の需給ひっ迫・ギャップへの対応を業界全体の視点で牽引すると同時に、デンソー自らが物流の合理化、デジタル化などでサプライチェーン全体を巻き込みながらモノづくりの課題を解決することに先陣を切って取り組んでいます。労働人口減少・高齢化や、日本における物流ドライバー不足問題などの社会課題解決にも挑戦し、お客様やサプライヤーと共に強靭なサプライチェーンの構築に向けて取り組んでいます。

「デンソー流モノづくり」においては、製品企画段階から生産技術を同時開発するコンカレントエンジニアリングの強化、および製品ラインの自動化やデータ分析に基づく生産性向上、カーボンニュートラルなどの取り組み加速と、成長事業であるCASE領域への革新技術を盛り込んだ戦略的な投資を進めています。また、2030~2035年に向けて、水素ビジネスをはじめとする新しい事業領域やモノづくりサーキュラーエコノミー(リサイクル材活用)において、内燃領域で培った固有技術や高度技能を活用することにより、エンジニアリング強化や製造技術の開発を進めていきます。

グローバル生産供給体制

デンソーは、日本、北米、欧州、アジア、南米の5つの地域で、競争力の高い生産体制を構築し、世界中の生産拠点で「地域No.1の品質・コスト・納期の実現」を目指しています。現在、CASE進展に伴う事業ポートフォリオの入れ替えに加え、各種地政学リスクが顕在化する環境下でもお客様に安定的に製品をお届けするための対応など、「変化・変動に強い生産供給体制の構築」に取り組んでいます。電動化の主力製品の一つであるインバータ製造の増強に向けては、内燃機関工場から電動化工場へのシフトを先行して進め、日本・北米・中国・欧州に続き、今後はインド・アセアンでの生産を予定するなど、成長事業におけるグローバル全体での生産体制構築と生産能力増強を目指していきます。

社会課題解決を見据えたサプライチェーンの強靭化

近年、気候変動による自然災害やパンデミックなどによる物流変化が加速する中、人口減少に伴うドライバー不足をはじめとした物流労働力不足、材料や製品の輸送に伴うCO2排出量削減という社会課題解決への対応を見据え、持続的な事業成長を支えるためのサプライヤー・グローバル生産拠点・お客様をつなぐ「サプライチェーンの強靭化」が求められています。

デンソーは、ドライバーや荷役作業者などの物流に携わるすべての人が安心・安全で働きがいを持って活躍できる“魅力ある物流現場”を実現するために、モビリティ産業の中核を担う立場として、社内外のパートナーと連携しながら物流の合理化やデジタル化に挑戦しています。

トラック輸送の現場では、ドライバーの長距離・長時間労働を解消するため、運行区間ごとにドライバー交代を行う運行ダイヤを取り入れました。また、運転以外の付帯作業をなくし、シンプルな労働環境に変えるために、自動フォークリフトの実証・実装を進めています。物流荷役作業の現場では、単純な繰り返し作業や重筋作業をなくすための荷役作業の自動化技術も開発しています。

これらの取り組みは、トヨタグループ会社との共同輸送の実証や、一般社団法人日本自動車部品工業会の中核企業として「物流効率化ガイドライン」策定を主導し加盟446社への展開を進めるなど、社会全体に共有し、物流を通じたサプライチェーン強靭化にも貢献していきます。

他社との共同輸送の実証

デンソー流モノづくり

デンソーは、労働人口減少や若者の製造業離れという課題に対し、「徹底した自動化と魅力ある工場づくりの両立」を目指しています。現場での単純繰り返し作業から人を解放し、必要な時に必要なだけつくるという“Just In Time”思想を追求しながら、新しいアイデアを生み出すこと、すなわち”創造”という人にしかできない仕事へシフトしていくことにより、ヒトの力を最大化する魅力あるモノづくりの姿を確立していきます。

次世代工場の全社旗艦モデルとして、現在建設中の善明南新工場では、変動対応力強化に向けた「24時間無人稼働」と、人にしかできない“創造”を最大化する「デジタル技術を活用した働き方」の実現に向けて取り組んでいます。物流や検査現場などで拘束される単純作業は自動化し、点検や異常監視を伴う保全などのオペレーションは任意の時間帯に少人数で行うことで、作業者の創造性と効率化を両立します。これにより、1日24時間のうちの必要な時に自由にラインを稼働させ、競争力と変動対応力を兼ね備えた新しい生産体制を実現します。

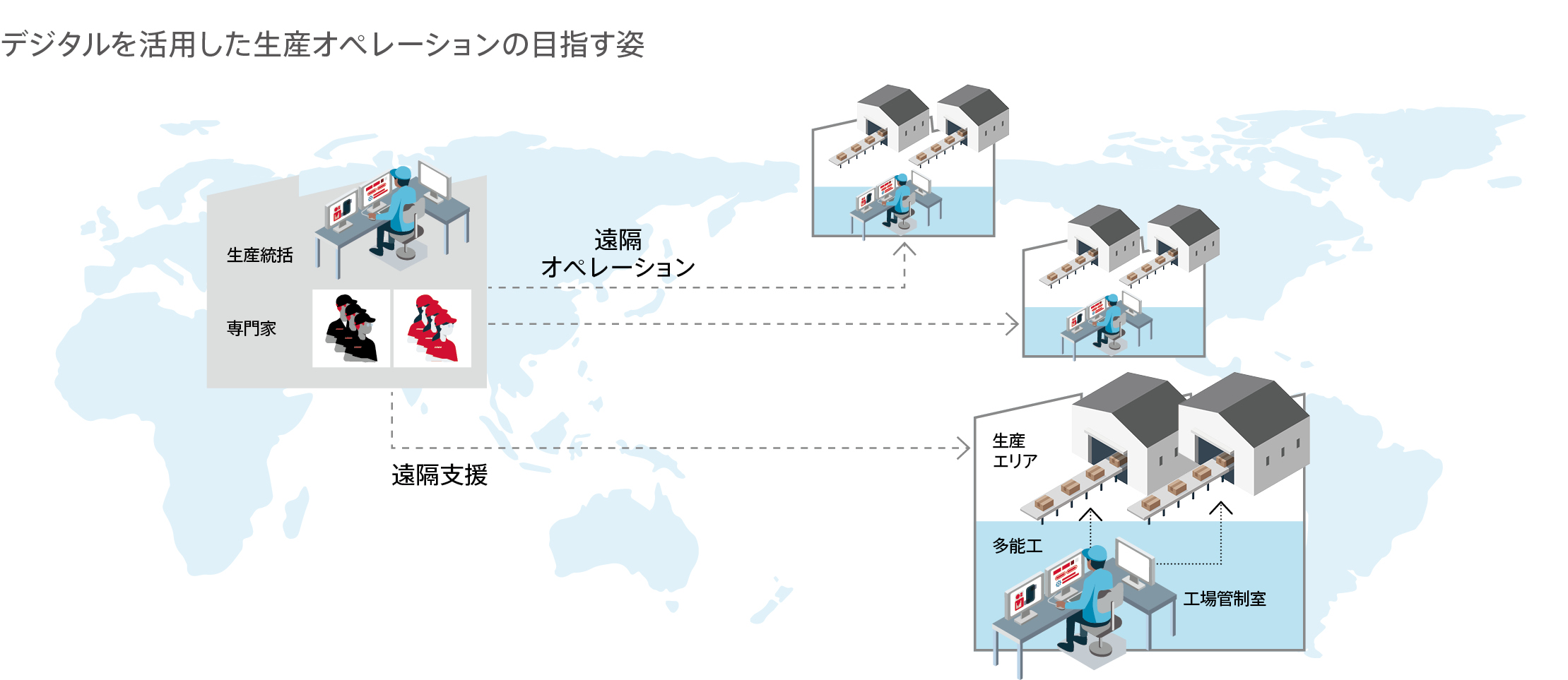

また、働き方については、グローバルにつながった常時監視・分析された工場データをもとに、戦略的な意思決定や、専門家による知見を加えた活動を地理的制約なく迅速に行えるように進化させます。この取り組みは既存工場において、特定ラインや特定業務を対象にすでに始まっており、進化したデンソー流モノづくりを実現していきます。

価値創造事例

デジタルとリアルが融合する次世代のモノづくりへ

デンソーは、現実の工場に加えてデジタル空間上に構築した「デジタル工場」を活用し、グローバルの各工場があたかも一つ屋根の下にあるように生産オペレーションを行う姿を目指しています。

直接部門では、作業者が設備操作や運搬・保全などをマルチに担う「多能工」へと進化する中、デジタル工場を通じて知見を持ち寄り、分析や改善アイデアを迅速に試行・実装することが可能になります。自身のアイデアが即座に現場へ反映されることで、働きがいや成長の実感が高まります。さらに熟練者が持つ匠の技能とデジタルの融合を進めることで、新たな働きがいや価値の“創造”につなげていきます。

生産技術や生産管理などの間接部門では、設備導入や工程変更の前にデジタル工場でシミュレーションや最適化を行うことで、手戻りを防ぎつつ効果を最大化し、自らの専門性を高めることができます。さらに、遠隔から複数工場のオペレーションが可能となることで、活動領域の拡大と多様な働き方の選択ができるようになります。

日本の安城製作所と大安製作所では、全社に先駆けて工場内のあらゆる状況を画像やデータで把握できる工場管制室を設置しました。生産の遅れや進みに気づき、ボトルネックを見つけ出し、複数のラインを1人のオペレータが素早く対処できるようにすることで、工場全体のオペレータの半減を目指して、モデルラインで試行を進めています。さらに、善明製作所では、設備の保全業務において、同じ製品をつくる海外拠点とリアルタイムの映像を見ながら問題点や対策を協議できる環境を整備しています。これらの取り組みを各工場に展開し、グローバルで一体となって支え合い、共に成長し、持続的に生産性を高める取り組みを進めていきます。

デンソーは、現実の工場に加えてデジタル空間上に構築した「デジタル工場」を活用し、グローバルの各工場があたかも一つ屋根の下にあるように生産オペレーションを行う姿を目指しています。