品質保証

基本的な考え方

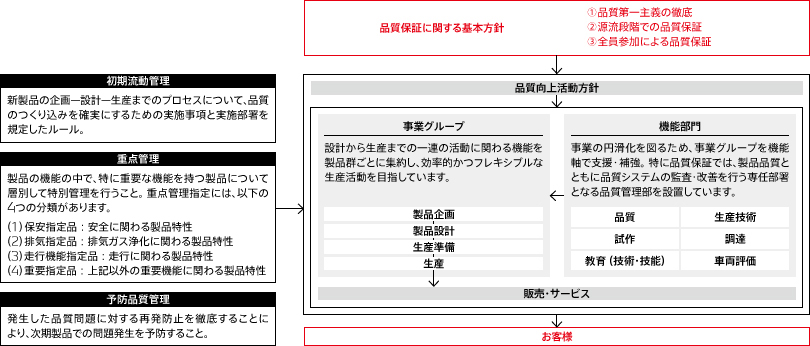

デンソーは創業以来、お客様に信頼され、ご満足いただける安全・高品質な商品を提供することをデンソーグループサステナビリティ方針で約束しています。そして、品質保証の基本方針として「品質第一主義の徹底、源流段階での品質保証、全員参加による品質管理の推進」を掲げ、お客様第一の製品づくりを進めています。

また、営業・技術の各部署がお客様から収集した情報をもとに、品質に対するお客様満足を高める継続的な改善に努めています。

「品質のデンソー」を取り戻す

〜燃料ポンプのリコール問題について〜

リコールの対象になっている燃料ポンプの不具合は、当該製品を構成する部品の一つであるインペラ* において、樹脂密度の低いものが燃料によって変形し、作動不良につながるおそれがあるというものです。

今回の不具合を品質管理の観点で振り返ると、当該事象はリコール対象となった燃料ポンプに固有の製造上の要因による品質問題でした。成形工程の僅かな変化に、これまで我々が経験したことがない、様々な条件が複雑に絡み合った結果もたらされました。発生当時のデンソーの技術知見ではこの事象の発生を予見できず、原因解明にも時間を要することとなってしまいました。

その後の対応により、不具合事象の解析と原因解明および技術的な対策を完了しています。現在はその交換用部品を1日でも早くすべての対象のお客様にお届けできるよう、全社を挙げて、また、関係するサプライヤーのご協力をいただきながら、生産供給に向けて全力を尽くしています。

* インペラ:燃料を送る役割をする羽根車状の部品

デンソーは、世の中に届ける製品に対して万全な品質を確保するために、開発プロセスにおける厳しいゲート管理、量産前の品質確認や総点検、そして量産時における抜けのない現場管理など、考えうるあらゆる注意を払い、厳しい日常管理の中で生産しています。

一方で私どもモノづくり企業は、技術を進化させることによって企業を存続させ、成長を図るとともに社会課題解決への持続的な貢献を果たしてきました。技術を進化させるには、新たな挑戦が欠かせません。常に挑戦を続けながらも、いかにお客様にご満足いただける良い品質の商品をお届けできるか、その改善に向けて日々努力を続けています。

改善にあたって、当社は改めて品質第一の原点に立ち返り、さらなる品質向上を図るべく、全社を挙げた活動「Reborn21」を立ち上げ、品質担保に不可欠な「意識」「知識」「風土」の向上に継続して取り組んでいます。

「意識」面では、お客様第一の意識の徹底を図ってきました。お客様と揺るぎない信頼を築くため、改めて社長をはじめとする経営層や部門長らが率先してお客様第一の行動を示していきます。

「知識」面では、足元・将来に向け必要な品質基盤技術の蓄積を着実に推進し、品質の盤石化を図ってきました。今後も、急拡大するソフトウェアや先進運転支援システム、カーボンニュートラル、サーキュラーエコノミーなど品質を取り巻く環境変化を捉え、品質基盤技術の進化を加速させていきます。

また「風土」面では、上司と部下が率直に意見を交わし合い、真の課題を理解して共に解決に向かう全員参加の風土の醸成が大切であり、労働組合とも協力し、一層の努力を重ねていきます。

「意識」「知識」「風土」を支える体制面では、安全品質本部を独立させて会社直下に配置し品質ガバナンスの強化に努めています。さらなる強化策として2020年より品質基盤技術の担当執行幹部を据えて全社横断的に品質基盤技術確立活動を推進しているほか、2022年以降は副社長が品質最高責任者CQOとして全社視点での品質活動を推進しています。

「信用を尊び責任を重んず」、社是の最初に明記されているこの言葉を改めて噛みしめ、お客様へ安心・安全をお届けすること、また、「品質」はデンソーの企業活動を支える基盤であることを肝に銘じ、モノづくり企業としての矜持を持ち、変化の先取りと正しい仕事の実践によって世の中の期待に応えるべく全社一丸となって取り組む決意です。引き続きご支援のほどよろしくお願い申し上げます。

代表取締役副社長 CQO

山崎 康彦

推進体制

デンソーは、世界各地域のお客様に最適製品を提供するために、日本・アメリカ・ドイツ・タイ・中国・インド・ブラジルにテクニカルセンターを設置し、地域特性に応じた製品開発や品質試験・評価ができるグローバル体制を整えています。

なお、デンソーでは、すべての生産拠点において国際規格IATF16949(自動車産業品質マネジメントシステム規格)またはISO9001の認証取得を完了しています。

品質保証の方針・体制

具体的な取り組み

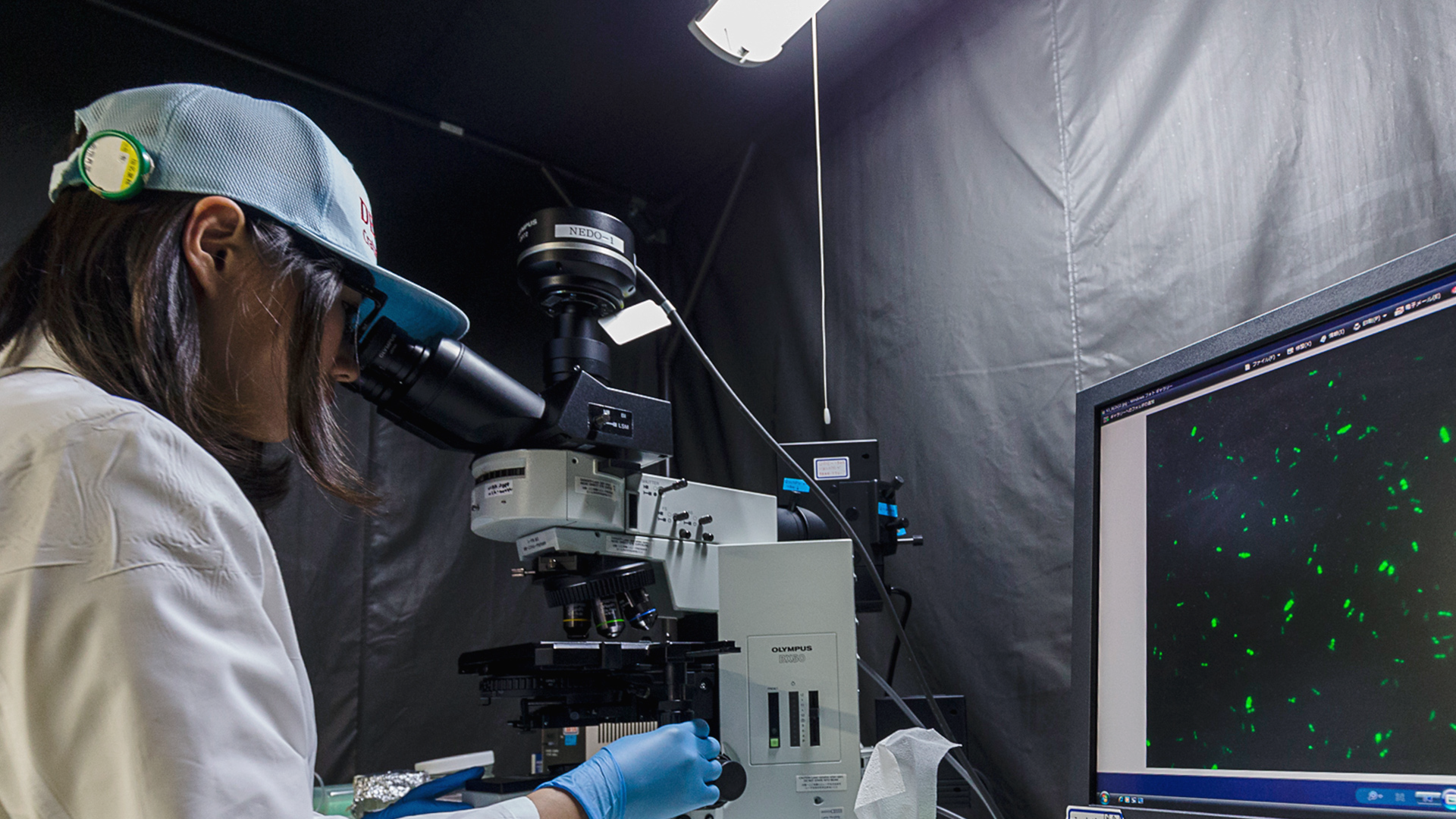

品質基盤技術の盤石化

各技術領域の専門家を中心とした推進体制により、足元の高難度品質課題に加え、今後の環境変化を見据えた注力領域(自動運転,電動化,カーボンニュートラル,燃料電池 等) における品質技術を先回りして開発し、開発新製品などへ適用し、品質問題の未然防止を推進しています。

新製品の品質保証—安全性確保を最優先に捉えた製品づくり

新製品の品質保証では、品質管理や生産技術等の専門部署も一体となって製品完成度や品質リスクを見える化し、品質を厳しくチェックしています。

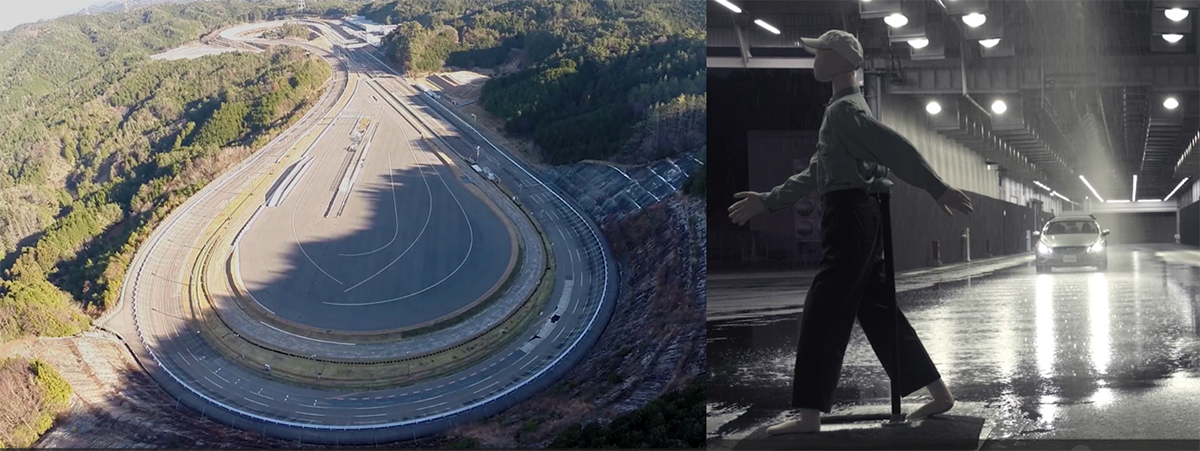

設計部門では、フェールセーフ*1 設計等の安全設計や安全性の評価を徹底し、機能安全(国際規格ISO26262)に準拠したシステム・製品設計を進めています。特に設計段階では、高い信頼性・耐久性を保証するため、自社テストコースでの高速周回・悪路・低温・着氷等の実車試験、環境試験室での各種テストを繰り返し、厳密な品質確認を行っています。

また機能部門では、製品企画から生産・出荷までの実施要領と責任部署を明確にするとともに、法規制の順守を厳しく確認しています。特に新製品の立ち上げ時には、責任部署に対して社内規程に基づく安全性評価や法規制に対する確認結果の報告を義務付けています。

なお、自社テストコースの額田テストセンター(愛知県)、網走テストセンター(北海道)では、運転支援・自動運転技術に対する実車評価ニーズを先取りし、2012年頃から評価設備の導入を開始、技術の進歩に伴い設備も年々進化させています。

*1 故障や操作ミスが発生しても安全側に制御されること。評価設備による品質確認。

額田テストセンター(1984年開設) 広さ100万㎡

夜間と雨天を再現できる自然環境試験路

網走テストセンター(2002年開設) 広さ550万㎡(東京ドーム120倍)

-

夏季・冬季それぞれ全く異なる路面状況での試験が可能

-

-

3つの交差点、夜間照明設備を有する市街地路

-

車両データを活用した品質改善活動―データ解析基盤システムの構築

市場で発生した品質問題の早期解決に向け、従来は、品質問題が発生した場合、不具合品の回収を行ってから原因究明に着手していました。現在は、車両から収集できる不具合発生時の走行状態、環境/操作情報などのビッグデータを不具合品回収前に、効率的に解析する基盤システムの構築を進めています。この基盤システムでは、原因究明に有効な車両制御情報を自動で可視化、および分析を行うことができます。今後はAIを活用した故障モードの特定や不具合予兆検知の技術を基盤システムに実装し、更なる早期化や未然防止を目指していきます。

経営トップによる品質経営の診断

当社は創立期に、地域・市場や業界の将来動向を見極め、“品質”で勝負することを決意しました。1960年に経営トップによる品質経営の実践状況の確認を「QC診断」と称して開始し、現在も事業部や国内外グループ会社を対象に、1回/2~3年の頻度で実施しています。

この「QC診断」では、事業戦略、システム・製品・サービスなどの“質”や、デンソーGの“全社重点施策”について、経営視点での課題と対応方針をレビューします。加えて、それらを支える「職場風土」について、現場診断も含めて経営トップと受診側がしっかり議論し合い、ガバナンスの強化を図っています。

教育・訓練・啓発活動

デンソーでは、人づくりこそが事業の基盤であると位置付け、体系的・継続的に技術者・技能者を育成するとともに、実際に触れて体得する実践教育・訓練などを通じて、デンソー流モノづくりの伝承を図っています。

<主な研修活動>

-

新入社員、入社2年目、新任係長、新任課長に対して階層別に品質の教育を実施。

-

品質保証実務者向けに、少人数での実習やグループ討議を通して実践力を養成する「品質道場」。

-

海外出向予定者向けに、模擬ラインで作業しながら品質の勘所を実践的に体得する「モノづくりDNA研修」。

-

遠隔地の国内外グループ会社でも受講可能なeラーニング教材やオンライン方式を採用。

サプライヤーとともに進める品質保証の維持向上活動

デンソーがお客様に満足いただける製品を提供しつづけるためには、デンソーと、部品・材料等を提供いただくすべてのサプライヤーがともに品質管理の維持・向上に取り組む必要があります。

デンソーでは、サプライヤーと締結する取引基本契約の基本条項として、品質管理の維持・向上をお約束いただくとともに、すべてのサプライヤーにおける品質保証の維持向上を図るため、毎年デンソーの品質方針や品質要請などを共有・確認したり、自主点検あるいは品質監査実施することなどを通じ、すべてのサプライヤーに対して品質啓発活動を実施しています。また、「デンソーグループサプライヤーサステナビリティガイドライン」に基づき、直接契約関係にないサプライヤー(Tier2)についても、直接取引のあるサプライヤー(Tier1)より、デンソーの品質方針や要請事項等の情報を展開・共有をお願いしています。

具体的な取り組み事例

-

「取引先様感謝の会」などを通じた品質方針の共有(毎年)

-

国際品質保証基準IATF6949の要求事項に基づくサプライヤー向け品質保証マニュアルの策定

-

品質管理チェックシートに基づく自己点検などによるサプライヤーへの啓発活動の実施(年1回)およびその結果に基づき抜き取りによる訪問監査の実施。

-

サプライヤーにおける品質目標の設定と実績管理(月次)

-

重点支援対象サプライヤー(品質状況に懸念のあるサプライヤー)に対する現地現物確認および解決策の助言や支援の実施

材料の品質向上活動

デンソーでは、量産で使用する材料に要求された品質を安定的に確保するために、材料調達先サプライヤーの品質保証体制や製造工程(検査、運搬、保管工程も含む)を診断し、品質管理実態を明確にするとともに、必要に応じサプライヤーの管理責任者、製造責任者に対し品質の維持、向上に必要な要請、助言を行っています。

今後の取り組み

自動運転、ソフトウェアで自動車の機能や性能が決まるSDV(ソフトウェア・デファインド・ビークル) などクルマを取り巻く技術は進化しつつありますが、クルマが進化しても事故を起こさない高品質な製品・システムやサービスを提供し続けるという考えは変わりません。今後も常に先を見据えた品質保証体制、取り組みを強化することで、品質の高い製品やサービスを社会に提供し続けていきます。